Первая траверса представляет собой

равнопрочную двутавровую балку и предназначена для подъема одной стороны

подвагонной тележки. Траверса состоит из сварной облегченной балки сложного

сечения с проушиной для строповки и консольными осями, на которые подвешены

крюки . Крюками траверса зацепляется одновременно за обе боковины тележки, а

проушиной навешивается на крюк крана-манипулятора.

Вторая траверса предназначена для подъема

колесной пары подвагонной тележки и состоит из ребра, со скобой и штанги.

Штанга приварена к ребру и имеет два выступа. Траверса скобой

навешивается на крюк манипулятора, а выступами заводится под ободы колес.

Третья траверса предназначена для подъема

тележки и состоит из балки и двух захватов, соединенных между собой цепными

ветвями. На балке выполнен паз под крюк крана-манипулятора. При строповке

струбцины захватов заводятся в овальные пазы на спинке поперечной балки тележки

таким образом, что спинка оказывается зажатой между струбциной и рычагом.

Тумбы используются в качестве временных

опор поднятого края тележки и устанавливаются под обе боковины после их подъема

и расцепления с колесной парой. Тумба представляет собой изготовленную из

профильного проката четырехстоечную раму с подпятниками, площадкой и связями.

На площадке болтом с гайкой закреплена деревянная прокладка.

Захват предназначен для подъема корпуса

автосцепки состоит из струбцины, зацепа и серьги. Струбцина и зацеп

соединены с серьгой цепными ветвями. Струбцина представляет собой

двухчелюстные клещи с винтовым зажимом, состоящим из резьбовой шпильки 5 и

маховичка. При вращении маховичка по часовой стрелке челюсти струбцины

сдвигаются и надежно обжимают корпус автосцепки. Зацеп выполнен в виде

удлиненного крюка с подпружиненной откидывающейся головкой.

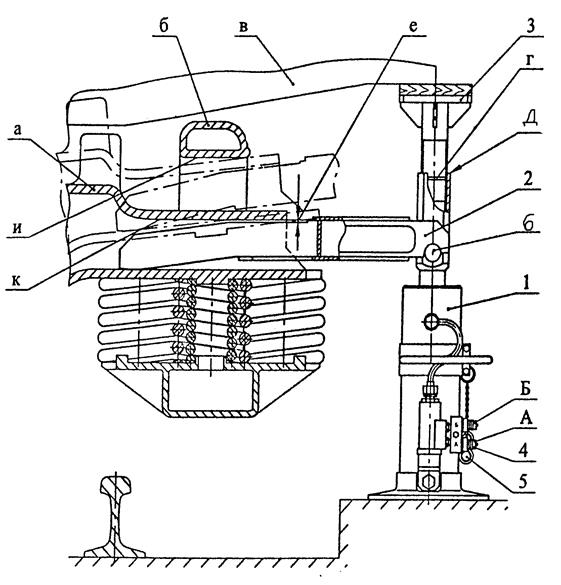

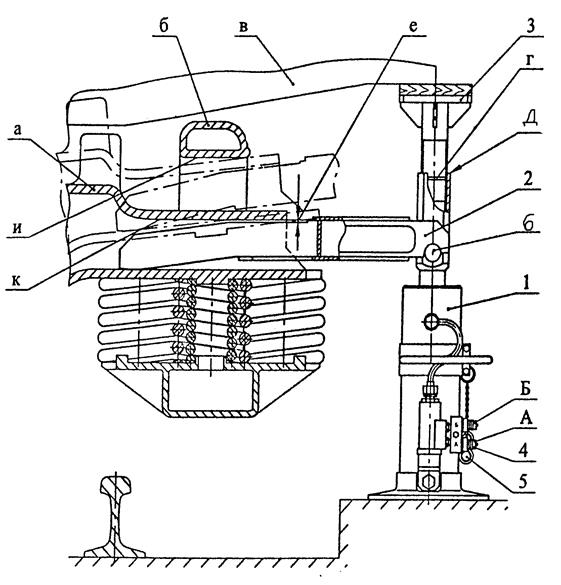

Подъемник (рисунок 4.2) предназначен для

подъема надрессорной балки вагонной тележки при замене пружин и фрикционных

клиньев пустого, а также груженого вагона в составе поезда. Подъемник состоит

из домкрата 1, рычага 2 и трех сменных упоров 3.

1 – домкрат; 2 –

рычаг; 3 – упор; 4 – полумуфты; 5 – заглушка; 6 – палец;

а – балка надрессорная; б –

боковина; в – шкворневая балка вагона;

г – риска; д –торец штока.

Рисунок 4.2. - Подъемник.

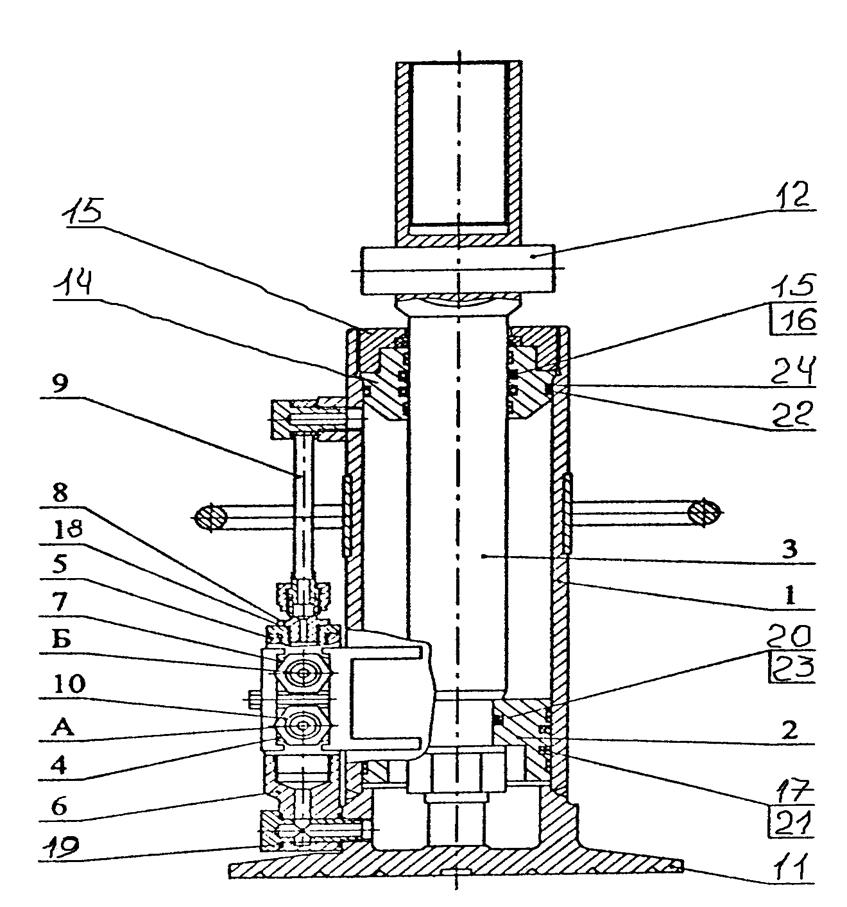

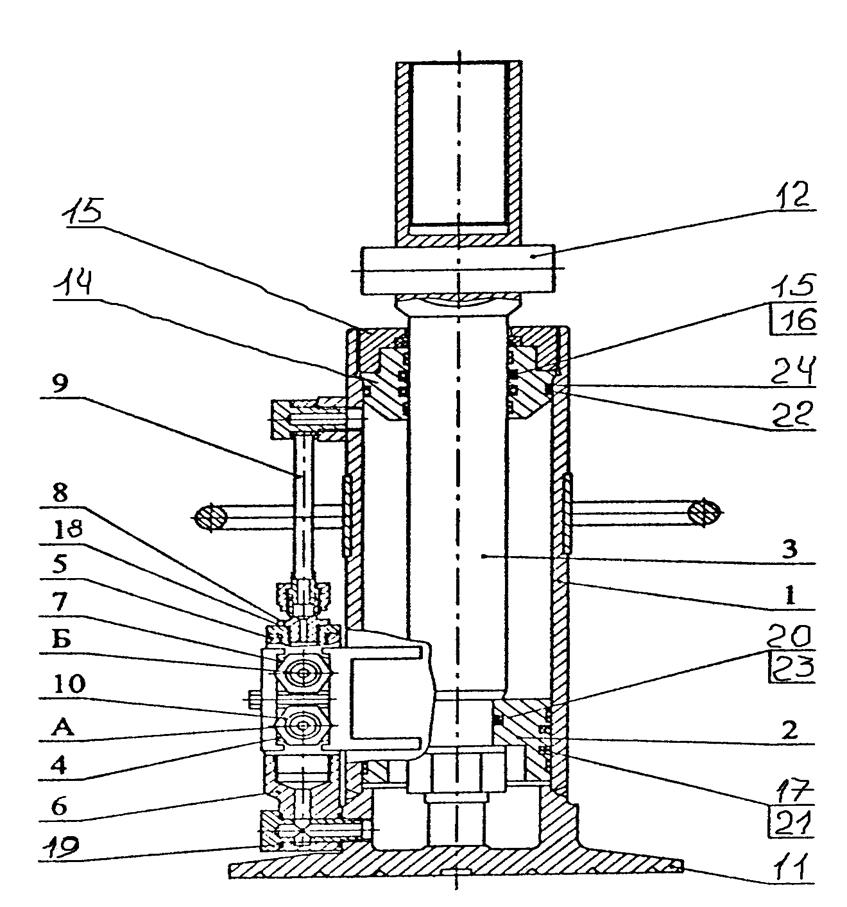

Домкрат (рисунок 4.3) представляет собой

гидроцилиндр и состоит из корпуса 1 с пятой 11, поршня 2 и штока 3 с резьбовым

отверстием и пальцем 12.

1 – корпус; 2 –

поршень; 3 – шток; 4, 5, 6, 7, 8 – переходники; 5 – гидрозамок; 9 – труба; 10 –

полумуфта; 11 – пята; 12 – палец; 13 – втулка; 14 – лабиринтное кольцо; 15, 16,

17, 18, 19, 20, 21, 22, 23, 24 – уплотнения.

Рисунок 4.3.- Домкрат.

Поршневая полость домкрата подключается

выводом “А” к гидросистеме через переходник 4 к подводу на гидрозамка 5

закрепленного выводом А на корпусе через переходник 6. Штоковая полость

домкрата выводом “Б” подключается к гидросистеме через переходник 7,

соединяющий с управляющей полостью гидрозамка, которая в свою очередь через

переходник 8 и 9 соединяется со штоковой полостью домкрата. На переходниках 4 и

7 закреплены полумуфты 10 быстроразъемного соединения, закрываемые колпачками

5.

Гидрозамок предназначен для запирания

прохода жидкости из поршневой полости при отключении гидросистемы.

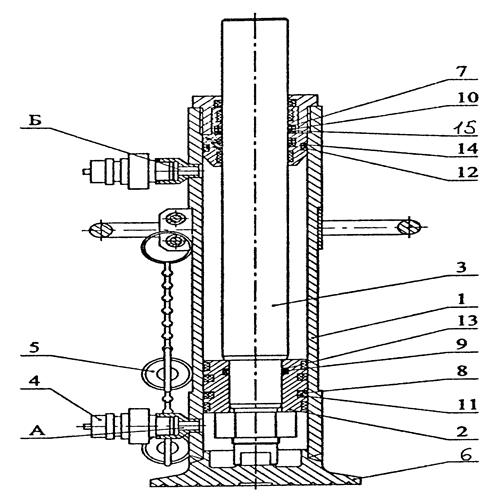

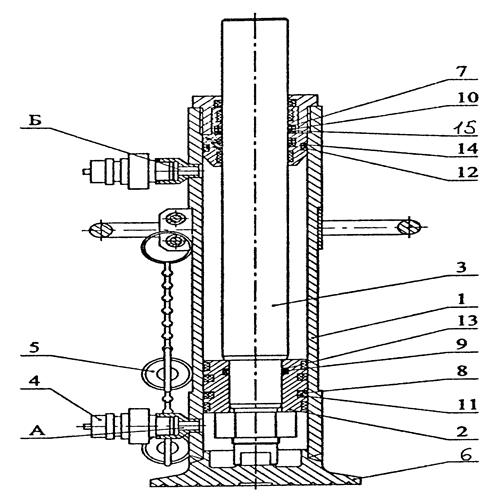

Домкрат (рисунок 4.4) предназначен для

правки и закрытия люков. Домкрат представляет собой гидроцилиндр и состоит из

корпуса 1 с пятой 6, поршня 2 и штока 3. Поршневая полость домкрата

подключается выводом “А” к гидросистеме, а штыковая полость подключается к

гидросистеме выводом “Б”. На выводах “А” и “Б” закреплены полумуфты 4

быстроразъемных соединений, закрываемые заглушками 5.

1 – корпус; 2 –

поршень; 3 – шток; 4 – полумуфта; 5 – заглушка; 6 – пята; 7, 8, 9, 10, 11, 12,

13, 14, 15 – уплотнения.

Рисунок 4.4. - Домкрат.

Штанги предназначены для работы с

домкратом для правки и закрытия люков. Комплект состоит из трех штанг различной

длины.

Рамка представляет собой сварную

конструкцию из труб круглого сечения и используется в качестве бобины для

намотки рукавов высокого давления в транспортном положении. Рамка крепится к

отбортовке платформы посредством шарниров. В верхнем (транспортном) положении

рамки штыри заводятся в отверстия бобышек платформы и удерживают рамку от

разворота вниз в шарнирах. Для намотки (размотки) рукавов на рамку ее

необходимо с платформы опустить вниз. Для этого посредством рукояток вывести

штыри из отверстия бобышек и зафиксировать в пазах гильзы. После этого рамку

разворотом в шарнирах опустить в нижнее положение. Для перевода рамки из

нижнего положения в транспортное (после намотки рукавов), рамку необходимо с

разворотом в шарнирах поднять над платформой и рукоятками завести штыри в

отверстия бобышек платформы.

4.3 Технология использования ремонтного

комплекса

Подготовка к ремонту

1. Установить РК на площадке между путями

в зоне разрыва вагонов, параллельно вагонам.

2. Затормозить шасси стояночным тормозом.

3. Закрепить скобу шины заземления на

головке рельса.

4. Включить гидропривод манипулятора, для

чего при работающем двигателе автомобиля выжать сцепление и помощью тумблера,

находящегося в кабине, включить коробку отбора мощности, обеспечивая на

выходном валу 980-1200об\мин.

Выдвинуть выносные опоры и перемещением соответствующих

рукояток гидрораспределителя перевести аутригеры, а затем манипулятор из

транспортного положения в рабочее.

Подготовить к работе составные части

комплекса.

Замена колесных пар

А). Состав с дефектным вагоном

установить на специализированный путь. Часть состава со стороны дефектного

вагона отцепить от поезда и локомотивом отодвинуть на расстояние не менее 10 м,

а сам вагон отцепить от смежного вагона и закрепить установленным порядком.

Ремонтный автомобиль РК-1 разместить на площадке между путями в зоне разрыва

поезда, параллельно вагонам, а грузовой автомобиль с возимым комплектом

запасных частей разместить рядом или сзади ремонтного;