- определение распределения охлаждающего воздуха по ТД;

- ускоренные вибрационные испытания;

- заводские ремонтные испытания;

- эксплуатационно-ремонтные;

- подготовка измерительной аппаратуры к линейным испытаниям.

После окончания стендовых испытаний приступают к линейным (испытания могут производиться как на специальном испытательном полигоне, так и на участке ж.д.)

- определение разброса токов ТД по параллельным ветвям;

- определение коэффициента мощности, cosj, спектральный состав высших гармоник напряжения и тока для электровозов переменного тока;

- определение нагрева обмоток ТД и тяговых трансформаторов;

- тягово-эксплуатационные;

- тягово-энергетические;

- динамические;

- путевые.

При заводских испытаниях проверяют работу узлов и агрегатов на стендах; производят снятие их характеристик во всем возможном диапазоне изменения условий работы, в том числе и с перегрузками (например, проверка работы коллекторного двигателя по условиям искрения на коллекторе).

Механическое и электрическое оборудование подвергают ускоренным вибрационным испытаниям, т.к. отказы оборудования во многом обусловлены воздействием вибрации.

Ремонтные испытания позволяют судить о приспособленности к ремонту электрического и механического оборудования и его доступности. Цель ремонтных испытаний – определить наилучшую последовательность монтажа и демонтажа оборудования (составляются технологические карты ремонта).

При тягово-энергетических испытаниях (пробег 5000 км) проверяют соответствие фактических характеристик и параметров ЭПС заданным техническим условиям.

Тягово-эксплуатационные испытания выполняют для установления условий наиболее полного использования мощности ЭПС в эксплуатации, проверки результатов тяговых расчетов, установления массы поезда и режимов движения на конкретном участке или направлении ж.д. с учетом требований безопасности движения и надежности локомотива.

После пробега 100–150 тыс. км проводятся эксплуатационно-ремонтные испытания, при которых проверяется безотказность, ремонтопригодность, степень износа узлов и агрегатов, доступность и удобство осмотра и обслуживания оборудования.

Для оценки сил взаимодействия ЭПС и пути, определения ходовых свойств и прочностных характеристик ЭПС проводят путевые, динамические и прочностные испытания.

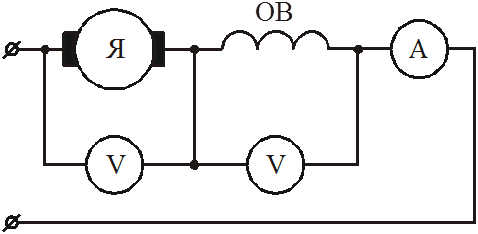

Определение нагрева

обмоток ТД и тяговых трансформаторов может производится как в стационарных

условиях (нагревание ТД производят различными токами на стенде), так и на

линии. Температура может определяться как с помощью специальных датчиков, так и

косвенными методами. К таким методам относится метод амперметра-вольтметра. Для

определения температуры обмотки, например обмоток тягового двигателя, его,

после наработки заданного времени под нагрузкой с заданным током, подключают к

источнику низкого напряжения и замеряют ток, протекающий по цепи и падение

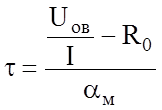

напряжения на обмотках. Предположим, что результатом измерений является ток I и падение напряжения на обмотке возбуждения Uов. При известных значениях начального

сопротивления R0 и температурного коэффициента

меди aм текущая

температура обмотки возбуждения будет равна

Определение нагрева

обмоток ТД и тяговых трансформаторов может производится как в стационарных

условиях (нагревание ТД производят различными токами на стенде), так и на

линии. Температура может определяться как с помощью специальных датчиков, так и

косвенными методами. К таким методам относится метод амперметра-вольтметра. Для

определения температуры обмотки, например обмоток тягового двигателя, его,

после наработки заданного времени под нагрузкой с заданным током, подключают к

источнику низкого напряжения и замеряют ток, протекающий по цепи и падение

напряжения на обмотках. Предположим, что результатом измерений является ток I и падение напряжения на обмотке возбуждения Uов. При известных значениях начального

сопротивления R0 и температурного коэффициента

меди aм текущая

температура обмотки возбуждения будет равна

.

.

Для получения кривой нагревания и остывания соответствующей обмотки производят несколько замеров.

10.2. Методика определения коэффициента сцепления, коэффициента инерции вращающихся частей и основного сопротивления движению ЭПС.

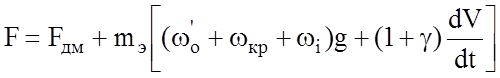

Для опытного определения коэффициента сцепления используют динамометрический вагон с поездом, состоящим из n одинаковых вагонов. При различных скоростях движения, постепенно увеличивая тормозную силу состава, добиваются срыва сцепления у электровоза. Момент срыва сцепления фиксирую по датчикам динамометрического вагона. Более точные результаты получаются, если вместо состава используются один или несколько электровозов, работающих в режиме электрического торможения, т.к. по режиму их работы легче и точнее можно фиксировать величину силы тяги при срыве сцепления опытного электровоза. Испытания проводят для наиболее характерных условий сцепления.

При измерении силы тяги динамометрическим вагоном не учитывается сопротивление движению и инерция вращающихся частей опытного электровоза.

.

.

Для исключения влияния плана и профиля пути на результаты испытаний их проводят на горизонтальном и прямолинейном участке пути.

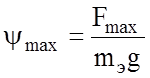

По результатам измерений определяют максимальный коэффициент сцепления:

.

.

Для исключения влияния погрешностей при измерениях стараются получить как можно больше значений коэффициента сцепления и затем подвергают их статистической обработке, принимая как первое приближение, что они подчиняются нормальному распределению.

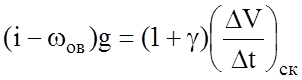

Наиболее распространенный метод определения

коэффициента инерции вращающихся частей основан на использовании экспериментальной

зависимости ускорения электровоза от скорости его движения в режиме выбега. Для

определения зависимости ![]() = ¦(V), а т.к. используются

реальные опытные данные – зависимости

= ¦(V), а т.к. используются

реальные опытные данные – зависимости  = ¦(V), электровоз

скатывают по уклону, известной величины с различными начальными скоростями, а

затем – вкатывают его по тому же уклону. Считая сопротивление движению при

скатывании и вкатывании при одной и той же скорости одинаковым, получим

следующие уравнения:

= ¦(V), электровоз

скатывают по уклону, известной величины с различными начальными скоростями, а

затем – вкатывают его по тому же уклону. Считая сопротивление движению при

скатывании и вкатывании при одной и той же скорости одинаковым, получим

следующие уравнения:

;

;

.

.

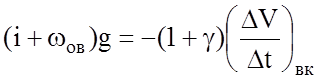

Суммируя полученные уравнения

.

.

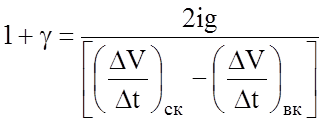

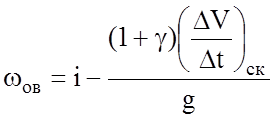

Используя данные, полученные при определении коэффициента инерции вращающихся частей, можно получить формулу для определения основного удельного сопротивления при движении электровоза на выбеге:

.

.

При движении на выбеге сопротивление движению выше, чем при движении в тяге:

![]() .

.

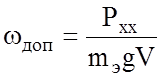

Дополнительное сопротивление определяют на основании данных стендовой обкатки колесно-моторного блока при независимом возбуждении ТД. В процессе обкатки снимают зависимость потерь холостого хода в функции частоты вращения якоря Рхх = ¦(n). Тогда

.

.

Полученные результаты подвергают статистической обработке и сопротивление движению сводят к известной формуле квадратичной зависимости сопротивления движению от скорости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.