* продольные колебания поезда – зависят от технической возможности тягового привода по плавности регулирования силы тяги, квалификации машиниста, плана и профиля пути и динамических характеристик состава. Продольные динамические усилия вызывают скачкообразное изменение силы сопротивления движению, а, следовательно, и момента, вызывающего перераспределение сцепной массы между колесными парами электровоза.

При движении поезда возникнет сила, которая вызывает разгрузку первых по ходу колесных пар.

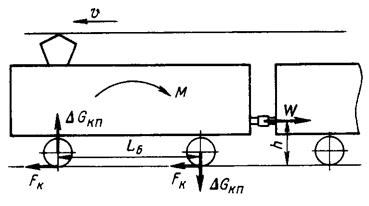

Рассмотрим это явление

на примере двухосного локомотива, который ведет поезд в режиме тяги с

установившейся скоростью. Так как сила тяги реализуется в местах контакта колес

с рельсами, а сила сопротивления движению от состава действует на уровне автосцепки,

то возникает вращающий момент

Рассмотрим это явление

на примере двухосного локомотива, который ведет поезд в режиме тяги с

установившейся скоростью. Так как сила тяги реализуется в местах контакта колес

с рельсами, а сила сопротивления движению от состава действует на уровне автосцепки,

то возникает вращающий момент

М = W×h = 2Fк×h,

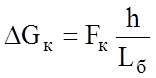

который первую по ходу колесную пару разгружает, а последнюю – догружает на величину

.

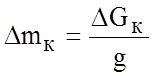

.

Это означает, что сцепная масса электровоза недоиспользуется на

.

.

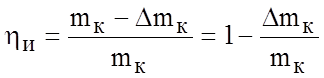

Для оценки разгружающего действия силы тяги существует понятие коэффициента использования сцепной массы

.

.

Здесь mк – статическая сцепная масса, приходящаяся на одну колесную пару. Для тележечных электровозов hи = 0,86 ... 0,94.

Кроме рассмотренного случая аналогично можно учесть перераспределение нагрузок на колесные пары от расположения ТД и действия сил инерции при неустановившемся движении.

Геометрические характеристики взаимодействующих поверхностей колеса и рельса:

* величина проката бандажей колесных пар и форма поверхности с прокатом – зависит от характеристик участка, на котором эксплуатируется электровоз;

* величина износа головок рельсов и форма изношенной поверхности;

* радиус кривых участков пути – зависит от соотношения скорости движения поезда в кривой и величины возвышения наружного рельса. При несоответствии скорости и возвышения наружного рельса гребень бандажа одного из колес прижимается к боковой поверхности рельса. При этом ухудшается взаимодействие другого колеса и рельса. Идеальный вариант – полная компенсация действия центробежной силы за счет возвышения наружного рельса.

Состояние взаимодействующих поверхностей колеса и рельса:

* наличие масляной пленки – зависит от характера основного груза, перевозимого по участку;

* климатические особенности участка;

* подача песка под колеса электровоза.

Различие

характеристик ТЭД и диаметров колесных пар:

Различие

характеристик ТЭД и диаметров колесных пар:

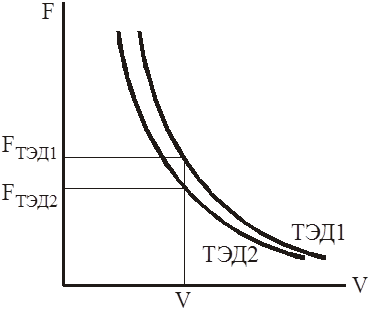

Вследствие неточностей при сборке, а так же невозможности изготовить два абсолютно одинаковых изделия, ТЭД установленные на ЭПС неизбежно будут иметь некоторый разброс тяговых характеристик. Поэтому два соседних ТЭД будут развивать разную силу тяги при одинаковой линейной скорости движения.

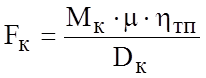

Как известно, сила тяги на ободе колеса обратно пропорциональна диаметру колеса, а следовательно большую силу тяги будет развивать колесная пара с меньшим диаметром.

.

.

Жесткость тяговой характеристики:

Допустим, что имеются два двигателя с мягкой характеристикой 2 и жесткой – 1. При работе их в точке К пересечения с ограничением по сцеплению 3 произошло снижение силы сцепления на DF. Так как точка К лежит выше нового значения силы сцепления (точка М) произойдет срыв сцепления и начнет развиваться боксование. При увеличении частоты вращения ТД с жесткой характеристикой происходит ее пересечение с новым ограничением по сцеплению (точка N). Сцепление восстанавливается. При развитии боксования ТД с мягкой характеристикой разрыв между силой тяги и силой сцепления растет с увеличением скорости – боксование стремиться перейти в разносное. Т.е. ТД с мягкими характеристиками имеют большую склонность к боксованию.

Тип тягового привода:

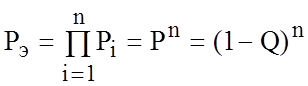

Различают два основных типа тягового привода – групповой и индивидуальный. Поскольку боксование – это процесс случайный, воспользуемся вероятностными методами. Обозначим вероятность реализации силы тяги без боксования i-й колесной пары как Рi, а вероятность боксования – Qi. Поскольку в основе определения лежат события противоположные, то Рi + Qi = 1. Так же примем допущение, что вероятности боксования всех колесных пар одинаковы и равны Р. Тогда в целом для электровоза с индивидуальным приводом

.

.

Вероятность срыва сцепления

![]() .

.

Так как вероятность боксования отдельной колесной пары достаточно мала, то приближенно можно записать

![]() .

.

Предположим, что для восьмиосного электровоза Q = 0,01. Тогда

(1 – 0,01)8 » 0,92;

1 – 0,92 = 0,08;

8 × 0,01 = 0,08.

Таким образом, при индивидуальном приводе вероятность боксования электровоза пропорциональна количеству колесных пар.

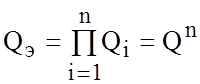

Боксование электровоза с групповым приводом возможно только при срыве сцепления всех колесных пар:

.

.

Так как величина вероятности боксования меньше единицы, то электровоз с групповым приводом имеет гораздо меньшую вероятность боксования.

4.7. Мероприятия по повышению использования сцепной массы.

Эти мероприятия проводят в двух направлениях:

Увеличение силы сцепления колес с рельсами – совершенствование ЭПС.

Улучшение использование силы сцепления – условия эксплуатации.

Начнем с условий эксплуатации. Наиболее простым и распространенным способом является подача песка в зону контакта колеса и рельса. Подачу песка необходимо производить небольшими порциями, чтобы не произошло заметного увеличения сопротивления движению. При этом размер зерен песка не должен превышать 2 мм. Наиболее экономичное и эффективное использование этого способа достигается при автоматической подаче песка. До скорости 10 км/ч на мокрых рельсах при подаче песка коэффициент сцепления увеличивается на 70–75%. По мере роста скорости эффект использования песка снижается. Следует отметить, что важно подавать песок в начале процесса боксования, т.к. ликвидация развившегося процесса боксования может привести к повреждению ТД. Основной недостаток способа – сильное загрязнение пути и оборудования ЭПС песком.

Кроме песка испытывались и другие средства:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.