Высота круга

![]() при врезном шлифовании должна на 2…5 мм превышать

длину обрабатываемой поверхности

при врезном шлифовании должна на 2…5 мм превышать

длину обрабатываемой поверхности ![]() (см. рис. 4.1, 4.4).

Она принимается ближайшей большей по табл. 2.2.

(см. рис. 4.1, 4.4).

Она принимается ближайшей большей по табл. 2.2.

Высота круга для торцекруглошлифовальной операции определяется расчетом или находится из геометрических построений (см. рис. 4.2). Возможно использование кругов прямого профиля, механической обработкой которых обеспечивается требуемый угловой профиль. При больших объемах производства рационально применять специальные круги углового профиля (старые обозначения УП1…УП5).

При шлифовании с осевым движением подачи (рис. 4.3, 4.5) предпочтительны круги максимальной высоты, допускаемые станком. Возможно использование кругов и меньшей высоты. В ряде случаев следует использовать наборы кругов. Особенно это касается бесцентрово-шлифовальных станков с широкими кругами, а также при использовании кругов из эльбора и алмаза (рис. 2.1).

Диаметр посадочного отверстия ![]() круга принимается в

полном соответствии с выбранной моделью станка (см. табл. 2.1, 4.6).

круга принимается в

полном соответствии с выбранной моделью станка (см. табл. 2.1, 4.6).

Пример обозначения типоразмера круга: 1 600х100х305 (круг прямого профиля с наружным диаметром 600 мм высотой 100 мм с диаметром посадочного отверстия 305 мм).

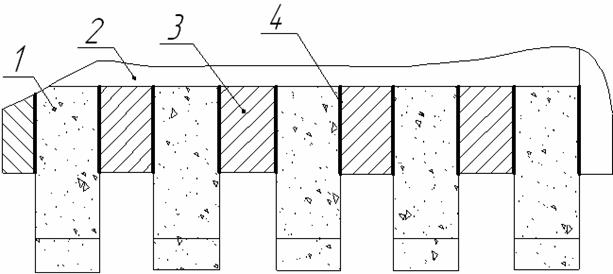

Рис. 2.1. Схема формирования набора кругов из сверхтвердых материалов

для бесцентрово-шлифовального станка: 1 – шлифовальный круг;

2 – планшайба; 3 – промежуточный диск; 4 – прокладка [7]

|

|

Таблица 2.2

Круги прямого профиля (1) по ГОСТ 2424-83

|

Наружный диаметр |

Высота |

Внутренний диаметр |

|

250 |

8, 10, 13, 16, 20, 25, 32, 40, 50, 63, 80,100, 150 |

76, 127 |

|

300 |

13, 16, 20, 25, 32, 40, 50, 63, 80,100, 125, 150, 200 |

76, 127 |

|

350 |

13, 16, 20, 25, 32, 40, 50, 63, 80,100, 125, 150, 200 |

127 |

|

400 |

25, 32, 40, 50, 63, 80, 100, 150 |

127, 203 |

|

500 |

16, 20, 25, 32, 40, 50, 63, 80,100, 125, 150, 200, 250 |

203, 305 |

|

600 |

16, 20, 23, 25, 28, 32, 38, 40, 45, 50, 52, 55, 63, 80, 86, 100, 125, 150, 200, 250 |

305 |

|

750 |

25, 40, 50, 63, 80, 100 |

305 |

|

1060 (1100) |

33, 40, 43, 50, 52, 55, 58, 61, 63, 72, 78, 82, 86, 90, 100 |

305 |

3. Выбор характеристики шлифовального круга

Пример условного обозначения характеристики шлифовального круга из традиционных абразивных материалов приведен в табл. 3.1.

Рассмотрим основные положения, касающиеся выбора характеристик абразивных инструментов.

Выбор абразивного материала обусловливается его свойствами, свойствами обрабатываемых материалов и видом обработки. Рекомендации по выбору абразивных материалов приведены в табл. 3.2.

Зернистость абразивного инструмента выбирают в зависимости от величины площади контакта круга с поверхностью заготовки, величины снимаемого припуска, требований к шероховатости поверхности, физико-механических свойств обрабатываемых материалов и др.

Крупнозернистые инструменты используются: на обдирочных операциях при удалении больших припусков; для обработки материалов, которые приводят к засаливанию поверхности инструмента, например, таких, как латунь, медь, алюминий, незакалённые стали и др.

При шлифовании кругами на органической связке целесообразно использовать инструменты с большей зернистостью, чем при шлифовании кругами на керамической связке.

Абразивные инструменты со средней и мелкой зернистостью применяются при обработке закалённых сталей и твёрдых сплавов, при высоких требованиях к точности и шероховатости обработанной поверхности и при профильном шлифовании.

Рекомендации по применению абразивных инструментов из электрокорундов и карбидов кремния различных зернистостей приведены в табл. 3.3.

Таблица 3.1

Условное обозначение характеристики шлифовального круга и значения

наиболее часто встречающихся ее параметров

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.