|

|

Рис.2.16 Циклон. 1 – очищаемый газ; 2 – очищенный газ. |

Условия ведения процесса на установке 1-А/1-М

|

Реактор |

Выход высокооктанового бензина и кокса на установках 1-А/1-М при крекинге вакуумного газойля на цеолитсодержащих катализаторах составляет соответственно 36 – 40 % мас и 4 – 6 % мас., Расход катализатора -1,6 – 2,2 кг/т сырья |

|

|

Температура, 0С |

450 – 480 |

|

|

Давление, МПа |

0,16 – 0,2 |

|

|

Кратность циркуляции катализатора, т/т |

6 – 8 |

|

|

Массовая скорость, ч-1 |

6,0 |

|

|

Регенератор |

||

|

Давление, МПа |

0,104 |

|

|

Температура, 0С |

580 – 720 |

|

|

Содержание кокса на закоксованном катализаторе, % мас. |

0,65- 1,4 |

|

|

Содержание кокса на регенерированном катализаторе, % мас. |

0,2 – 0,3, |

|

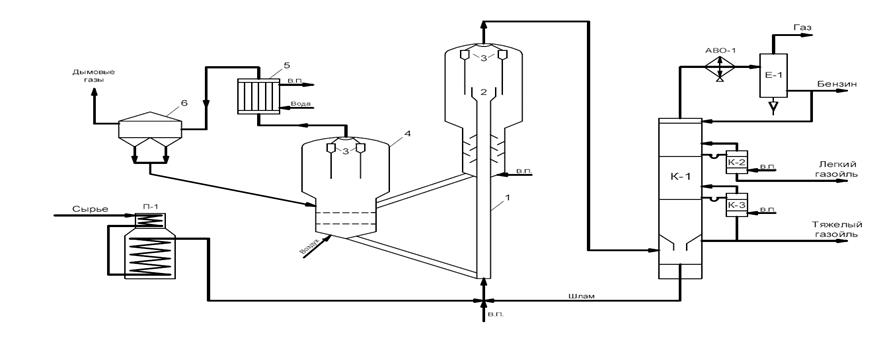

БЛОК СХЕМА Установка каталитического крекинга Г-43/107Назнач и краткая характеристика

Проектная производительность установки составляет 2 млн т/год. Установка Г-43-107 является комбинированной, состоящей из трех блоков: предварительной гидроочистки сырья (1), каталитического крекинга с прямоточным лифт-реактором(2), газофракционирования и стабилизации бензина(3)(рис.2.20)

Рис.2.19. Блок-схема установки Г-43-107

Гидроочистка вакуумного газойля проводится на алюмоникельмолибденовом катализаторе при давлении 5 МПа, объемной скорости 1 ч-1, кратности циркуляции ВСГ 500 нм3/м3 сырья и температуре 350 – 390 0С. Содержание серы в гидроочищенном сырье не превышает 0,2 % мас.

Предварительная гидроочистка сырья позволяет уменьшить содержание серы в продуктах крекинга, повысить выход бензина, уменьшить на 20 % отн. выход кокса за счет снижения коксуемости сырья.

На рис 2.21 представлена принципиальная схема блока каталитического крекинга установки Г-43-107. Крекинг сырья проводится в прямоточном лифт-реакторе 1, заканчивающимся зоной форсированного псевдоожиженного слоя 2. Для высокоэффективной регенерации катализатора применен горизонтально секционированный регенератор с провальными решетками, установленными в нижней части аппарата. Верхняя расширенная часть регенератора является отстойной зоной, где от дымовых газов отделяется наиболее крупные частицы катализатора.

Гидроочищенное сырье после предварительного нагрева в теплообменниках и печи вводится в узел смешанного прямоточного лифт-реактора. Контактируя с горячим регенерированным катализатором, сырье испаряется, подвергается крекингу в прямоточном лифт-реакторе и далее поступает в зону форсированного кипящего слоя для углубления процесса. Транспорт катализатора в лифт-реакторе осуществляется нефтяными парами и водяным паром, подаваемым в узел смешения. Газокатализаторная смесь поступает в отстойную зону реактора, где основная масса катализатора отделяется от нефтяных паров. Нефтяные пары далее проходят двухступенчатые циклоны, где отделяются унесенные с ними частицы катализатора, и поступают в ректификационную колонну на разделение. Закоксованный катализатор из отстойной зоны по наклонному катализаторопроводу самотеком поступает в кипящий слой регенератора, где происходит его регенерация. Регенерированный катализатор из регенератора по нижнему наклонному катализаторопроводу стекает в узел смешения прямоточного лифт-реактора. Дымовые газы регенерации проходят отстойную зону регенератора и через двухступенчатые циклоны направляются на утилизацию теплоты с помощью котла-утилизатора и доочистку от мелких частиц катализатора в электрофильтре.

ПРИНЦЕПИАЛЬНАЯ СХЕМА РЕАКТОРНОГО БЛОКА КАТ КРЕК С ЛИФТ РЕАКТОРОМ Г-43-107

Принципиальная схема реакторного блока установки каталитического крекинга Г-43-107

1 – лифт-реактор; 2 – реактор с форсированным кипящим слоем; 3 – циклоны; 5 – котел-утилизатор;

6-электрофильтре

6-электрофильтре

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.