Рис. 2.7 Влияние концентрации Pt (СPt) в циркулирующем катализаторе установки 43-102 на результаты регенерации.

—— - содержание СО (ССО) в дымовых газах (а) и остаточного кокса (СО.К.) на катализаторе (б);

------ - соотношение СО2 : СО в дымовых газах (а) и глубина регенерации N (б).

Введение Pt в катализатор способствует не столько снижению содержания СО в дымовых газах, но и увеличению глубины регенерации (рис.2.9).

Для установок крекинга с микросферическим катализатором разработаны промотирующие платиносодержащие добавки КО-4, КО-9, Оксипром-1, ОГР-1, ОГР-2, которые вводятся в поток циркулирующего катализатора [13]. Как показывает опыт работы некоторых промышленных установок, применение промотирующих добавок позволяет снизить содержание СО в дымовых газах регенерации практически до нуля [14].

ТЕХНОЛОГИЧЕСКАЯ СХЕМА КАТ КРЕК С ЦИРКУЛ ШАРИК КАТАЛИЗАТОРОМ Г_43-102 УСЛОВИЯ

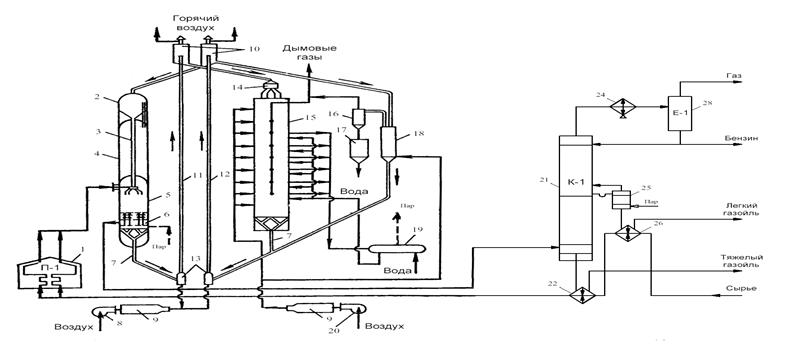

Такие установки начали вводить в эксплуатацию в 1943 году. К установкам данного типа относятся зарубежные установки Термофор и Гудрифлоу с однократным подъемом катализатора и отечественные установки Г-43-102 с двукратным подъемом катализатора. Принципиальная технологическая схема установки-43-102 приведена на рис.2.8.

Исходное сырье нагревается в теплообменниках за счет легкого и тяжелого газойля до температуры 200 – 220 0С и затем в печи П-1 до 470 – 490 0С. С такой температурой сырье поступает в реактор 5, где контактирует с движущимся слоем регенерированного катализатора. Пары продуктов крекинга из реактора поступают в ректификационную колонну К-1, где разделяются на газобензиновый погон, легкий и тяжелый газойли. Газ и бензин из рефлюксной емкости ректификационной колонны направляются на ГФУ (газ для разделения, а бензин для стабилизации).

Рис.2.8 Схема установки 43-102 с циркулирующим шариковым катализатором

1 – печь; 2, 4, 14 – бункеры для катализатора; 3 – катализаторопровод; 5 – реактор; 6 – отпарная зона реактора; 7 – напорные стояки; 8, 20 – воздуходувки; 9 – топки под давлением; 10 – сепараторы; 11, 12 – пневмоподъемники; 13 – дозеры; 15 – регенератор; 16 – циклонный сепаратор; 17 – бункер для крошки и пыли; 18 – крошкоотделитель; 19 – паровой барабан; 21, 25 – колонны; 22, 26 – теплообменники; 23, 27 – холодильники; 24 – конденсатор-холодильник; 28 – газосепаратор.

Закоксованный катализатор из реактора после отпарки водяным паром поступает в дозер 13, откуда с помощью горячего воздуха по пневмоподъемнику 11 транспортируется в сепаратор 10 и далее самотеком через бункер 14 поступает в регенератор 15. Регенерация происходит путем контакта медленно движущегося катализатора с воздухом, подаваемым воздуходувкой 20 в восемь точек по высоте регенератора. Продукты сгорания выводятся с девяти сечений регенератора в дымовую трубу. Для съема избыточного тепла регенерации в регенераторе имеются змеевики водяного охлаждения, объединенные в системе и котла утилизатора 19 и водяного насоса. Регенерированный катализатор из регенератора поступает в дозер и далее по пневмоподъемнику 12 горячим воздухом транспортируется в сепаратор 10, откуда самотеком поступает в бункер 2 и затем по напорному стояку 3 в реактор. Воздух, подаваемый воздуходувками на транспорт и регенерацию катализатора, нагревается в топках под давлением 9.

На установке имеется система для отделения от циркулирущего катализатора крошки и пыли, образующихся в результате механического разрушения части гранул катализатора и их истирания. Она включает крошкоотделитель 18, циклон 17 и бункер для крошки и пыли 17.

Реактор типовой отечественной установки производительностью 800 т/сутки изображен на рис. 2.9. Диаметр реактора равен 3,9 м, общая высота 41,13 м (реактор, бункер и напорный стояк смонтированы в одном корпусе), объем реакционной зоны 30 – 50 м3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.