В этой связи для обеспечения ритмичной работы МПБ по сборке звеньев путевой решетки на ее территории предусматривается размещение складских помещений и открытых складов материалов верхнего строения пути и готовой продукции.

При проектировании складов решаются три основные задачи:

а) выбор типа складов;

б) разработка реконструкций и расчет параметров складов;

в) рациональное размещение складов.

По производственному назначению различают следующие типы складов:

– приемные участковые, предназначенные для длительного хранения грузов, поступающих на базу с внешнего транспорта;

– промежуточные технологические, предназначенные для размещения оперативного запаса деталей или звеньев рельсошпальной решетки и выполняющие функцию накопителей; они размещаются в зоне действия кранов, обслуживающих поточные линии;

– межоперационные и внутрицеховые склады-накопители, создаются при сложных высокопроизводительных сборочно-разборочных комплексах.

Размещение складов на территории базы должно удовлетворять следующим требованиям: снижение времени выполнения погрузочно-разгрузочных работ; сокращение простоя подвижного состава; создание оптимальных условий формирования рабочих поездов, отправляемых с базы и принимаемых с перегона; исключение встреч и пересечений грузопотоков; соблюдение пожарной безопасности.

Технологический запас, а отсюда вместимость закрытых и открытых складов в зависимости от годового объема работ составляют: новые материалы - балласт 50 % (для ПМС, работающих с промежуточными складами щебня); рельсы, шпалы, скрепления, готовые звенья – 20 %; старогодные материалы – рельсы, скрепления, шпалы, звенья путевой решетки – 10 %.

3.5.1 Складирование рельсов

На производственных базах ПМС складируются новые рельсы, поступающие для сборки, и старогодные, получаемые в процессе разборки. Рельсы разделяют по типам, длине и степени износа. Складирование ведется штабелями на подготовленное основание. Подготовка основания заключается в планировке площадки и установке поперечных прокладок – слег из отрезков старогодных рельсов. Их количество принимается от 3 до 5 в зависимости от длины рельсов. Слеги укладываются на шпалы и крепятся костылями.

Рельсы укладываются на подошву рядами. Между рядами укладывают поперечные прокладки. Количество рельсов в ряду зависит от ширины штабеля, определяемой размерами площадки складирования, типом склада, соблюдением условий габарита, типом используемых грузоподъемных кранов. Для промежуточных технологических и внутрицеховых складов применяется четное количество рельсов в ряду. Это обусловлено тем, что из таких складов рельсы подаются на сборочную линию парами.

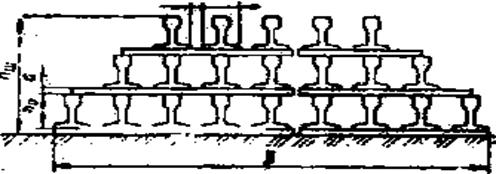

Число рядов по высоте штабеля зависит от типа склада, конструкции грузозахватных приспособлений и мер, обеспечивающих безопасность производства работ. В технологических складах при использовании грузозахватных приспособлений с ручной строповкой и отстроповкой наибольшее распространение имеют штабели с пирамидальным сечением (рисунок 4) с 4 – 6 рядами рельсов. Между штабелями рельсов устраиваются разрывы длиной 1 – 2 м.

Рисунок 3.1 – Схема пирамидного штабеля рельсов

Основные задачи при проектировании складов:

1)

определение параметров штабелей при заданном количестве

складируемых рельсов;

2)

определение вместимости склада при известных параметрах

штабелей.

Число рельсов, котонные необходимо уложить в штабель, для дальнейшего их применения при сборке РШР, рассчитывается по формуле

.

(56)

.

(56)

шт

шт

Требуется рассчитать параметры штабелей при складировании 1432 штуки рельсов типа Р65 длиной 25 м. Ширина прокладки для склада по габаритно-планировочным условиям составляет 4 м. Штабели формируются на складах без ограждающих конструкций. Для грузовых операций используется козловой кран с траверсой, оборудованной клещевыми захватами с ручной строповкой и отстроповкой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.