В последних ступенях

степень реактивности достигает 0,5. При степени реактивности ![]() = 0,5 сопловые и рабочие лопатки имеют

одинаковую форму. Один и тот же профиль лопаток может быть использован во всех

ступенях турбины, и только длина лопаток изменяется в соответствии с учетом

объема рабочего вещества по мере понижения давления. Это удобно при

изготовлении лопаток.

= 0,5 сопловые и рабочие лопатки имеют

одинаковую форму. Один и тот же профиль лопаток может быть использован во всех

ступенях турбины, и только длина лопаток изменяется в соответствии с учетом

объема рабочего вещества по мере понижения давления. Это удобно при

изготовлении лопаток.

Для ступени с любой степенью реактивности теплоперепад, срабатываемый в соплах:

![]() . (1.7)

. (1.7)

Тогда скорость потока на выходе из сопла реактивной ступени:

. (1.8)

. (1.8)

Оптимальное значение КПД у реактивных ступеней получается при окружных скоростях и, близких к абсолютной скорости пара при входе на лопатки С1.

Поэтому для получения нормального числа оборотов приходится реактивные турбины выполнять с малыми значениями скорости С1 на каждой ступени, т.е. многоступенчатыми.

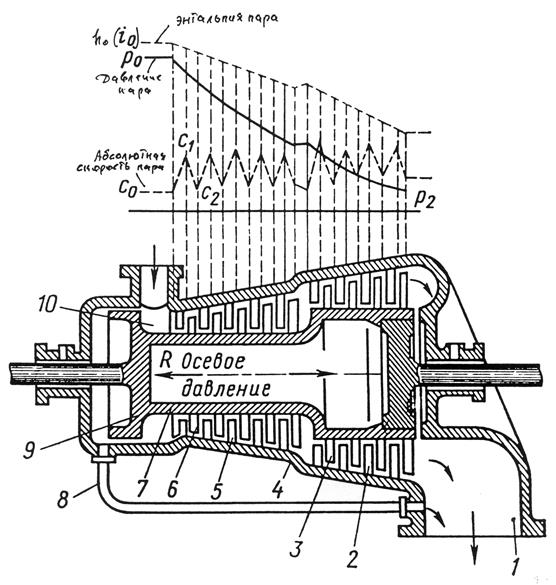

Так как у реактивных турбин с одной стороны лопаток давление больше, чем с другой, возникают значительные усилия, стремящиеся сдвинуть ротор вдоль оси турбины по направлению движения пара.

Для предотвращения сдвига ротора устанавливают упорные или гребенчатые подшипники. Рабочие лопатки насаживают на барабан, а не на диск, как у активных турбин; тогда осевое усилие будет меньше, т.к. разность давлений действует только на кольцевые сечения, соответствующие высоте лопаток, и применяют уравновешивающий поршень, со стороны части высокого давления; поршень представляет собой кольцевой уступ барабанного ротора. По периферии поршня имеется небольшой зазор, пар через него поступает в камеру и в выпускной патрубок турбины, идущий к конденсатору и устанавливается низкое давление по левую сторону поршня (рис 1.4).

Рис. 1.4. Схема реактивной турбины небольшой мощности:

1 – выпускной патрубок; 2 – неподвижные лопатки вторичного ряда; 3 – рабочие лопатки; 4 – корпус; 5 – направляющие лопатки первого ряда; 6 – вращающиеся лопатки; 7 – барабан (ротор); 8 – паропровод; 9 – разгрузочный поршень; 10 – камера

В целях уменьшения выходных потерь и понижения числа оборотов, инженер Кертис (см. рис 1.2), в 1900 году предложил турбину со ступенями скорости (двухступенчатый или двухвенечный диск).

Пар от начального давления р0 до конечного расширяется в соплах, а на лопатках, как и в одноступенчатой турбине, происходит преобразование кинетической энергии струи пара в работу на валу. Неподвижные направляющие лопатки, здесь изменяют лишь направление скорости потока, что позволяет перераспределить его кинетическую энергию между двумя венцами рабочего колеса и дает возможность повысить начальную скорость потока и, следовательно, КПД ступени.

Двухступенчатый диск Кертиса используется как первая ступень совершенных многоступенчатых турбин.

Диск Кертиса позволяет срабатывать теплоперепад в 3 – 4 раза больше, чем простая активная ступень. Поэтому одно ступень давления с двумя ступенями скорости может заменить 3 – 4 простые ступени, но это приводит к понижению экономичности турбины.

Практически относительный КПД на лопатках активной турбины со ступенями скорости находится в пределах:

– для одноступенчатой – 0,70 – 0,78;

– для двухступенчатой – 0,55 – 0,60;

– для трехступенчатой – 0,40 – 0,50.

В настоящее время активные турбины со ступенями скорости применяют в случаях, когда нужен простой и надежный двигатель небольшой мощности, а также в многоступенчатых турбинах в качестве первой регулирующей ступени.

Рабочие лопатки ступеней скорости для уменьшения скорости и упрощения конструкции почти всегда ставят на общем диске (диск Кертиса). Размеры сечения проточной части турбины определяют по уравнению неразрывности струи:

![]() . (1.9)

. (1.9)

где f, c, G, v –

площадь сечения проточной части, м2; абсолютная скорость пара, м/с;

расход пара, который считается постоянным, кг/ч; удельный

объем пара, м3/ч.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.