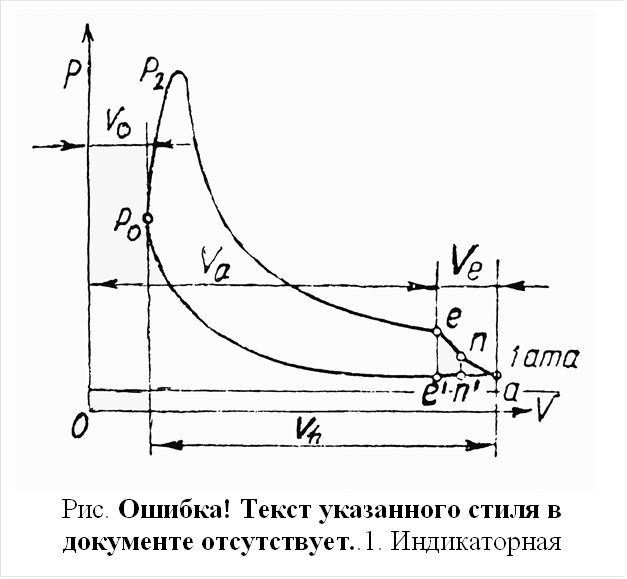

На рис. 3.10 приведена свернутая индикаторная диаграмма двухтактного двигателя. Левая часть диаграммы соответствует обычному четырехтактному циклу, правая часть, начиная с точки е – конца расширения, характерна для двухтактного цикла работы.

По кривой еае' осуществляется выпуск, на участке пап' одновременно происходит продувка и зарядка цилиндра свежим воздухом. Окончательное удаление остатков продуктов сгорания происходит на участке п'е', после чего начинается процесс сжатия.

Преимуществами

двухтактных двигателей по сравнению с четырехтактными являются:

Преимуществами

двухтактных двигателей по сравнению с четырехтактными являются:

простота устройства (отсутствие распределительного механизма, функции которого выполняет поршень);

увеличение мощности, так как в течение каждого оборота коленчатого вала осуществляется рабочий ход;

более равномерная работа двигателя благодаря более частому чередованию рабочих ходов.

К недостаткам двухтактных двигателей относятся:

плохая очистка цилиндров от продуктов сгорания, а в карбюраторных двухтактных двигателях – унос вместе с продуктами сгорания части топлива; отсюда – повышенный удельный расход топлива;

нарушение качества продувки три работе двигателя на малых нагрузках (прикрытый дроссель);

необходимость при кривошипно-камерной продувке тщательной герметизации картера двигателя;

применение компрессора для нагнетания при раздельной подготовке продувочного заряда.

Четырехтактные двигатели, работая на более низких тепловых режимах, более долговечны.

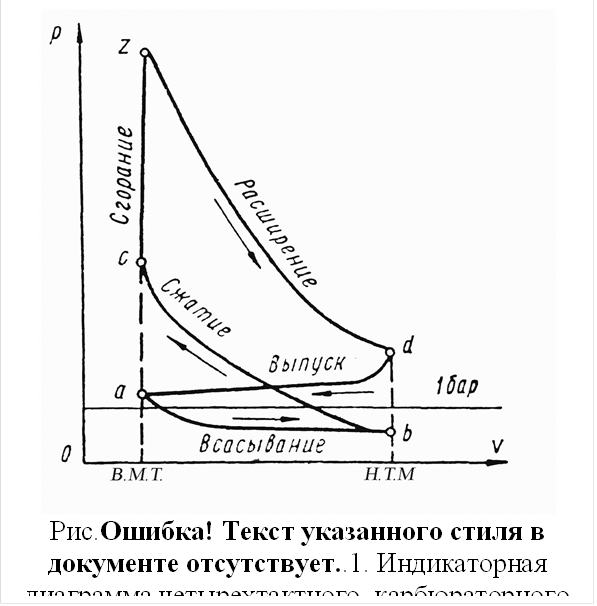

У четырехтактного двигателя рабочий процесс происходит за четыре хода поршня, или, что то же, за два оборота коленчатого вала. Чтобы наглядно представить характер протекания процессов в рабочем цилиндре, пользуются индикаторной диаграммой, построенной в координатах давление – объем характеризующих состояние газа в каждой точке объема цилиндра

I

такт – всасывание. Поршень движется от ВМТ к НМТ. Объем под поршнем

увеличивается, в результате чего в цилиндре образуется разрежение. Горючая

смесь через открытый всасывающий клапан заполняет цилиндр. Давление газов при

всасывании ниже атмосферного, что объясняется сопротивлением карбюратора и

впускного трубопровода, и составляет

I

такт – всасывание. Поршень движется от ВМТ к НМТ. Объем под поршнем

увеличивается, в результате чего в цилиндре образуется разрежение. Горючая

смесь через открытый всасывающий клапан заполняет цилиндр. Давление газов при

всасывании ниже атмосферного, что объясняется сопротивлением карбюратора и

впускного трубопровода, и составляет

0,8 – 0,9 бар. Температура смеси в конце такта будет примерно на 20 – 30°С

больше температуры окружающего воздуха. На индикаторной диаграмме процесс

всасывания изображается линией ab (рис. 3.11).

II такт – сжатие. Поршень движется от НМТ к ВМТ (все клапаны закрыты). Давление внутри цилиндра повышается до 6 – 12 бар, а температура смеси достигает 300 – 400° С. На индикаторной диаграмме процесс сжатия изображается линией bc.

В карбюраторных двигателях воспламенение горючей смеси происходит при помощи электрической искры; в этом случае высокого сжатия не требуется, так как повышение степени сжатия горючей смеси может привести к ее преждевременному воспламенению или самовоспламенению, что вредно отражается на работе двигателя.

III такт – рабочий ход. Горючая смесь в цилиндре воспламеняется электрической искрой и, сгорая, выделяет большое количество тепла. Сгорание происходит при постоянном объеме. На индикаторной диаграмме процесс сгорания изображается линией cz.

В конце сгорания температура газов в цилиндре в зависимости от нагрузки возрастает до 1800 – 2000ºС, а давление – до 40 – 50 бар и выше. Под действием давления расширяющихся газов поршень движется к НТМ. При этом давление газов в цилиндре падает до 4,5 – 3,5 бар, а температура снижается до 1150 – 1450ºС. На индикаторной диаграмме рабочий ход изображается линией zd.

IV такт – выпуск. После

расширения газов поршень движется к ВМТ. Через открытый выпускной клапан из

цилиндра удаляются отработавшие газы. В среднем давление газов при выпуске

равно 1,2 бар, температура – около

500° С. На индикаторной диаграмме выпуск характеризуется линией da.

Затем цикл повторяется в том же порядке.

Таким образом, из четырех тактов цикла лишь один является рабочим, а остальные три – вспомогательными.

Горючая смесь из паров бензина и воздуха в карбюраторных ДВС приготавливается в специальных устройствах – карбюраторах.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.