Отметим, что вопрос об экономической эффективности применения газовых турбин как первичных двигателей на электрических станциях должен решаться в зависимости от местных условий (наличия топлива, воды; требуемой мощности и пр.).

Ведутся большие работы по повышению эффективности газотурбинных установок и проектируются установки большой мощности – до 300000 кВт.

Дальнейшее развитие газотурбинных установок должно пойти по пути изыскания методов повышения КПД отдельных агрегатов, входящих в установку, и способов увеличения начальной температуры рабочего тела при продолжительной и надежной работе всей газотурбинной установки.

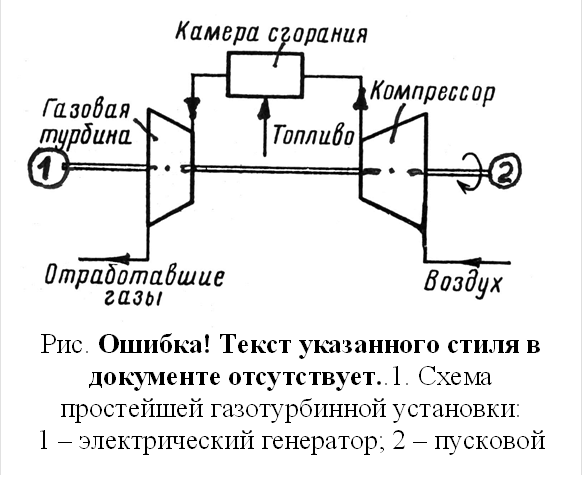

В состав газотурбинной установки (ГТУ) обычно входят камера сгорания (КС), газовая турбина (ГТ), воздушный компрессор, теплообменные аппараты различного назначения (воздухоохладители, маслоохладители, регенеративные теплообменники), вспомогательные устройства (масляные насосы, элементы водоснабжения и др.)

Газовая турбина представляет собой лопаточный тепловой двигатель, по конструкции во многом похожий на паровую турбину.

Рабочим телом ГТУ служат продукты сгорания топлива. В качестве которого используется природный газ, искусственные очищенные газы (генераторный, доменный), жидкое топливо, сжигание которого не связано с большими трудностями, и легко поддается автоматическому регулированию.

В стационарных ГТУ используются тяжелые сорта жидкого топлива (дизельное, керосин, специальное газотурбинное).

Твердое топливо (в виде угольной пыли, газифицированное) может использоваться в ГТУ применением замкнутого процесса, когда рабочим телом турбины служит воздух или какой–либо газ, циркулирующий по замкнутому контуру, но такие схемы сложны по устройству (громоздкие воздушные котлы и теплообменники).

Схема

простейшей ГТУ представлена на рис. 2.1. В ней сжатым компрессором (К) воздух до 4 – 10 ата подается в

камеру сгорания (КС) двумя потоками: первичный воздух вместе с топливом входит

в центральную зажигательную часть (КС); вторичный воздух для понижения

температуры продуктов сгорания топлива до 600 – 800ºС в стационарных турбинах и

до 800 – 1000ºС в авиационных, омывает снаружи центральную зажигательную камеру

и смешивается с ПС перед их поступлением в турбину.

Схема

простейшей ГТУ представлена на рис. 2.1. В ней сжатым компрессором (К) воздух до 4 – 10 ата подается в

камеру сгорания (КС) двумя потоками: первичный воздух вместе с топливом входит

в центральную зажигательную часть (КС); вторичный воздух для понижения

температуры продуктов сгорания топлива до 600 – 800ºС в стационарных турбинах и

до 800 – 1000ºС в авиационных, омывает снаружи центральную зажигательную камеру

и смешивается с ПС перед их поступлением в турбину.

Для сжатия воздуха, подаваемого в КС, применяют лопаточные компрессоры, преимущественно осевые.

Так как в процессе горения топлива температура составляет 1800 – 2000ºС, то для получения продуктов сгорания с допустимой для рабочих элементов турбины температурой требуется подавать большое количество вторичного воздуха. Это приводит к тому, что общий коэффициент избытка воздуха α в продуктах сгорания может достичь 4 – 5 (12) и затрата мощности турбины на привод компрессора составить 60 – 70 %.

Продукты сгорания (ПС) топлива из КС поступают в турбину, где расширяясь, производят механическую работу. Тепловой КПД КС ηкс = 0,97 – 0,99. В современных ГТУ устанавливаются индивидуальные цилиндрические КС. В КС установлено несколько форсунок, что позволяет регулировать тепловую мощность изменением числа работающих на жидком топливе форсунок. Преимущества таких КС – простота конструкции и небольшие потери давления. Недостатки – большие габариты и масса.

Основное отличие в расчетах рабочего процесса ГТУ связано со свойствами рабочих тел (продукты сгорания и пар) и их параметры (давление продуктов сгорания ниже, а температура выше, чем у пара). Распределение теплоперепада по ступеням и конструирование проточной части у многоступенчатой газовой турбины значительно проще: отсутствует парциальный подвод газа, нет регулирующей ступени и отборов. Количество ступеней невелико, а разница между высотами лопаток первой и последней ступеней у газовой турбины меньше. Таким образом, ГТ установка получается более компактной.

В связи с высокой температурой газа (более 1100 К) детали проточной части газовой турбины (сопла, рабочие лопатки, диски, валы) изготовляют из легированных жаропрочных высококачественных сталей и предусматривается их интенсивное воздушное охлаждение.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.