|

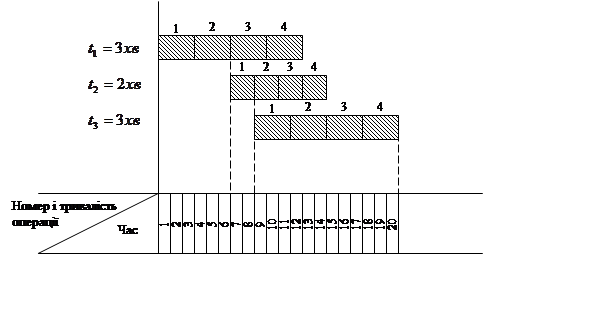

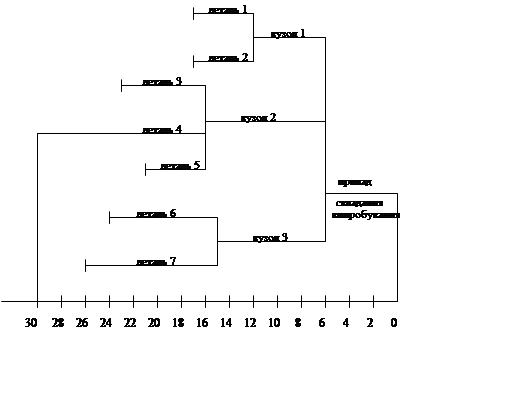

Рис. 9.3. Послідовно-паралельний вид організації процесу виготовлення партії деталей.

,

,

де p – кількість виробів у транспортній

партії; ![]() - норма часу на операцію з коротшим циклом з кожної суміжної пари операцій.

- норма часу на операцію з коротшим циклом з кожної суміжної пари операцій.

Розрізняють два варіанти початку передачі виробів з однієї операції на іншу:

а) при тривалості

операційного циклу попередньої операції менший, ніж наступної, ![]() , зсув передачі виробів дорівнює нормі часу

обробки виробу на попередній операції

, зсув передачі виробів дорівнює нормі часу

обробки виробу на попередній операції ![]() ;

;

б) якщо тривалість попередньої операції більша, ніж наступної, то зсув визначається за формулою

![]() .

.

У нашому прикладі тривалість циклу послідовно-паралельного руху становитиме

![]() .

.

При

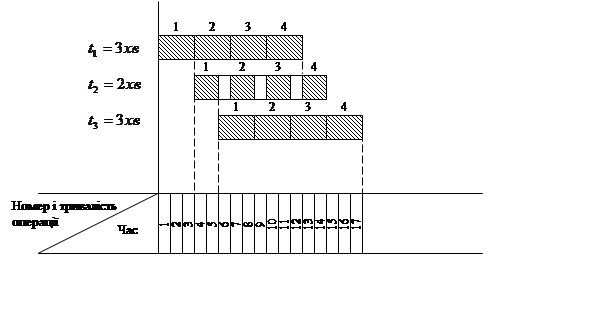

паралельному русі партії деталей у процесі виробництва кожна наступна операція

починається відразу по завершенні попередньої операції. Схематично цей вид руху

показаний на рис. 9.4.

При

паралельному русі партії деталей у процесі виробництва кожна наступна операція

починається відразу по завершенні попередньої операції. Схематично цей вид руху

показаний на рис. 9.4.

Рис. 9.4. Паралельний вид організації виробничого процесу виготовлення партії деталей.

Тривалість циклу обробки партії деталей при паралельному виді руху

,

,

де ![]() -

головна найбільш тривала операція.

-

головна найбільш тривала операція.

У нашому прикладі тривалість циклу обробки партії деталей при цьому виді руху становитиме

![]() .

.

Таким чином, тривалість виготовлення партії деталей буде найменшою при паралельному виді руху деталей.

Вибір виду руху деталей застосовується головним чином за умов одиничного та дрібносерійного виробництва із значною номенклатурою продукції, з різною технологією та частим переналагодженням обладнання.

Послідовно-паралельний вид руху деталей застосовується за умов велико серійного виробництва і на окремих дільницях одиничного та масового виробництва, коли випускається значна кількість одноіменної продукції з частковою синхронізацією операцій і коли продукція виготовляється партіями.

Паралельний рух деталей застосовується за умов масово-поточного виробництва та на окремих дільницях серійного та одиничного виробництва при великій кількості одноіменних деталей та вузлів.

Виробничий цикл складного процесу – це загальна тривалість комплексу скоординованих у часі простих процесів, що є складовими елементами складного процесу виготовлення виробу або партії виробів.

Координація окремих складових складного процесу спрямована на забезпечення комплектності та безперебійного протікання виробничого процесу при оптимальному завантаженні обладнання і робочих місць. В зв’язку з цим для аналізу і координації елементів складного процесу у часі процес подають відповідно до робочої схеми у вигляді циклового графіка, тобто лінійної схеми складання, виконаної у масштабі календарного часу. Схематично цей процес зображений на рис. 9.5.

Графік будується у порядку, зворотному ходу процесу виготовлення приладу, починаючи з випробування готової продукції і завершуючи виготовленням найбільш трудомісткої деталі, що входить у систему “головної лінії”.

|

Рис. 9.5. Схематичний графік виробничого циклу складного процесу (приладу)

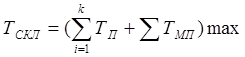

Цикл складного процесу визначається найбільшою сумою взаємозв’язаних простих процесів (виготовлення деталей, складання вузлів та механізмів, загальне складання приладу та його випробування). Цей цикл включає також час між операційних перерв (час комплектування партій, передавання із цеху в цех, незбіг ритмів надходження та видавання виробів). Загалом його тривалість визначається за формулою

,

,

де ![]() -

тривалість простого процесу;

-

тривалість простого процесу; ![]() - тривалість між

циклових перерв;

- тривалість між

циклових перерв; ![]() - число циклів простих процесів,

послідовно взаємозв’язаних.

- число циклів простих процесів,

послідовно взаємозв’язаних.

Цикловий графік дозволяє встановити строки випередження запуску та випуску партій за окремими цехами та підприємством загалом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.