Масове виробництво характеризується виготовленням однотипної продукції у великих масштабах.

Прикладом масового виробництва можуть служити підприємства по випуску автомобілів, телевізорів, радіоприймачів, магнітофонів, годинників, взуття, інших виробів, споживання яких має масовий характер.

Скорочення підприємств з масовим сприяє скороченню номенклатури виробів, кількості типів застосованого обладнання, інструментів, підвищенню рівня виробничого кооперування.

У масовому виробництві всі основні види робіт механізовані. Виготовлення деталей та вузлів ведеться на поточних лініях. Технологічний процес збирання ведеться поточно-конвеєрним методом.

При масовому виробництві для кожної операції розробляється операційна карта. На кожному робочому місці виконується одна-дві операції.

Масове виробництво має великі переваги перед одиночним і серійним.

Застосування високопродуктивного обладнання, високий рівень спеціалізації, механізація та автоматизація виробничих процесів зумовлюють вищу продуктивність праці, краще використання основних виробничих фондів, скорочення витрати матеріалів на виріб, і, як наслідок, нижчу собівартість продукції. Ось чому у промисловості найбільшого розвитку набуло масове та великосерійне виробництво.

Завдання і запитання для самопідготовки та контролю знань

2. Охарактеризуйте структуру виробничого процесу.

3. Назвіть основні принципи організації виробничого процесу.

4. Назвіть основні типи виробництва.

5. Охарактеризуйте одиничне виробництво.

6. Дайте характеристику серійного виробництва.

7. Розкрийте особливості масового виробництва.

Глава 9. ОРГАНІЗАЦІЯ ВИРОБНИЧОГО ПРОЦЕСУ У ЧАСІ ТА ПРОСТОРІ

9.1. Тривалість і структура виробничого циклу. Види руху деталей

Тривалість виробничого циклу розуміють як календарний період, протягом якого деталь, вузол або виріб проходять всі стадії виробничого процесу, тобто від початку першої операції до випуску готових деталей, вузлів або виробів та їх прийняття ВТК.

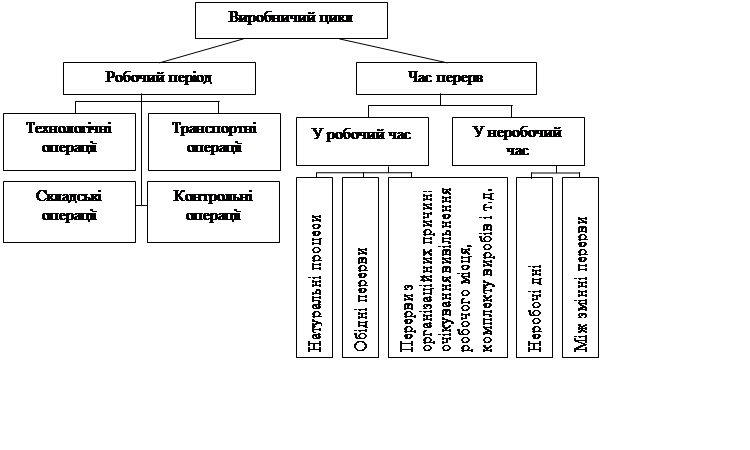

Тривалість виробничого циклу складається з робочого періоду

та часу перерв у виробничому процесі (рис. 9.1).

Тривалість виробничого циклу складається з робочого періоду

та часу перерв у виробничому процесі (рис. 9.1).

Робочій період у свою чергу складається з часу технологічних операцій, часу переміщення деталей та вузлів з однієї стадії виробництва на іншу, часу натуральних процесів, виконання контрольних і транспортних операцій.

Час перерв складається з очікування вивільнення робочого місця, зайнятого іншою роботою; очікування комплектуючих деталей, вузлів або збиральних одиниць; часу на усунення неполадок організаційного характеру (відсутність робочої сили, матеріалів, інструменту); неробочих днів, перерв між змінами, обідніх перерв.

Тривалість виробничого циклу значною мірою визначається видом руху предметів праці у процесі їх обробки. Розрізняють три види їх руху: послідовний, паралельно-послідовний, паралельний.

Послідовний вид руху предметів праці характеризується тим, що при виготовленні партії однойменних предметів праці (заготовок, деталей, вузлів) у процесі обробки кожна наступна операція починається з того моменту, коли всі деталі партії оброблені на попередній операції. В цьому разі з однієї операції на іншу транспортується водночас вся партія деталей. Біля кожного робочого місця деталь чекає своєї обробки та завершення виготовлення всієї партії.

Тривалість циклу при даному виді руху предметів праці можна визначити за формулою, хв

,

,

де ![]() - кількість деталей у партії, шт.;

- кількість деталей у партії, шт.; ![]() - час

обробки однієї деталі на кожній операції, хв;

- час

обробки однієї деталі на кожній операції, хв; ![]() - число

операцій.

- число

операцій.

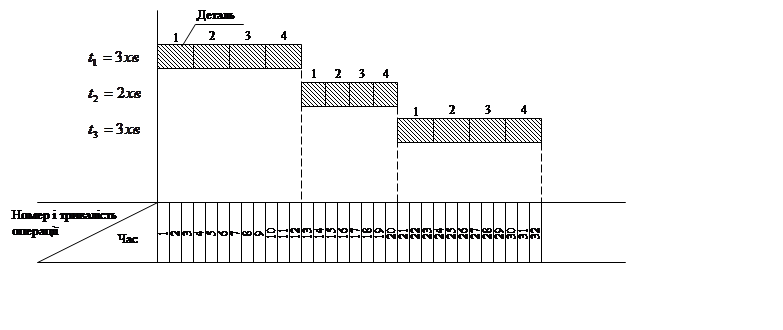

Якщо прийняти кількість деталей у партії

Якщо прийняти кількість деталей у партії ![]() =4 шт., час обробки за операціями

=4 шт., час обробки за операціями ![]() хв,

хв, ![]() хв,

хв, ![]() хв, то схематично цей вид руху можна

подати таким чином (рис. 9.2.)

хв, то схематично цей вид руху можна

подати таким чином (рис. 9.2.)

Рис. 9.2. Послідовний вид організації виробничого процесу виготовлення партії деталі

![]()

При паралельно-послідовному русі партії деталей обробка на кожній наступній стадії починається раніше, ніж завершується обробка всієї партії на попередній операції, тобто партія деталей передається з однієї операції на іншу частинами (транспортними партіями). Схема організації такого процесу показана на рис. 9.3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.