|

Рисунок 3.10 - Расчетная схема для аналитического описания действительного закона изменения толщины среза при ПТТ |

. (3.12)

. (3.12)

Тогда толщина среза a(j) определяется по формуле:

![]() . (3.13)

. (3.13)

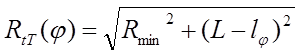

Теоретическое значение текущего радиуса RtТ выражается формулой:

, (3.14)

, (3.14)

где lj - величина перемещения точки А вдоль траектории движения подачи от момента касания инструмента с заготовкой до заданного момента времени.

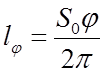

Если принять, что скорость движения точки А равномерна и равна скорости движения подачи VS, lj можно определить по формуле:

. (3.15)

. (3.15)

Однако, любая реальная система СПИД обладает конечной жесткостью. Поэтому в результате силового взаимодействия возникают деформации системы и вершина лезвия в результате перемещается на величину, отличную от lj, что и вызывает искажение зависимости а(j) по сравнению с рассчитанной по формуле (3.14).

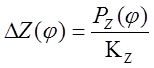

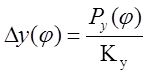

Пусть рассматриваемая система обладает жесткостью Kz и Ky вдоль осей z и y соответственно. Тогда отклонения т. А вдоль этих осей выражаются формулами:

,

,  ,

(3.16)

,

(3.16)

где Pz и Py - проекции результирующей силы R на оси z и y соответственно (рис. 3.10,а).

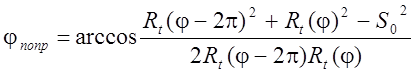

В формуле (3.16) значение DZ соответствует величине К. Поэтому вершина лезвия вследствие деформации системы займет в действительности положение А’ (рис. 3.10). Следовательно, фактический текущий радиус Rtф из треугольника А’ОВ (рис. 3.10,б) можно определить по формуле:

![]() . (3.17)

. (3.17)

Полученное выражение позволяет рассчитывать мгновенное значение фактического текущего радиуса заготовки и при подстановке в формулу (3.13) получить действительный закон изменения толщины среза за цикл обработки ПТТ (рис. 3.7, кривая 3). Эта задача может быть решена при известных законах изменения сил Pz , Py и величинах жесткости системы Kz и Ky. Значения Pz и Py могут быть получены экспериментальным путем. При проектировании можно решать обратную задачу: по известным значениям сил (если имеется математическая модель) задать необходимые требования к жесткости соответствующих конструктивных элементов обрабатывающей системы.

1.5 Методика измерения действительной толщины среза

Обзор литературы [84, 148] и проведенные ранее исследования [58] показали, что изменение толщины среза в течение цикла обработки не соответствует теоретическому закону треугольника. Кроме того, установлено, что в цикле «резание» при ТТ доля проскальзывания, т.е. контакта заготовки с инструментом без образования стружки, достаточно велика и может достигать 20 % (см. рис. 4.6), что в значительной мере определяет механику образования стружки при ТТ.

|

1 - Обрабатываемая заготовка; 2 - Индуктивный датчик; 3 - Измерительный мост; 4 - Регулируемый усилитель; 5 – Самописец; 6 – Генератор; 7 – Блок питания; 8 - инструмент Рисунок 3.11 - Функциональная схема устройства измерения действительной толщины среза при ПТТ. |

Для измерения действительной толщины среза за цикл

обработки ![]() разработаны специальное устройство и

методика, которая позволяет существенно повысить точность получаемого

результата по сравнению с методикой, основанной на определении отклонения

величины коэффициента укорочения стружки от его теоретического значения.

Принцип действия предлагаемого устройства основан на непрерывном измерении

величины воздушного зазора

разработаны специальное устройство и

методика, которая позволяет существенно повысить точность получаемого

результата по сравнению с методикой, основанной на определении отклонения

величины коэффициента укорочения стружки от его теоретического значения.

Принцип действия предлагаемого устройства основан на непрерывном измерении

величины воздушного зазора ![]() между торцом

неподвижно закрепленного датчика и поверхностью резания. Толщина среза

определяется расчетным методом.

между торцом

неподвижно закрепленного датчика и поверхностью резания. Толщина среза

определяется расчетным методом.

Для реализации этого подхода разработано устройство, состоящее из датчика индукционного типа, устанавливаемого на станке неподвижно относительно заготовки (рис. 3.1 и 3.11), и специального источника питания электрическим током, формирующего электрический сигнал для записи самописцем. Функциональная схема этого устройства приведена на рисунке 3.11,б.

Известно [[i]], что индуктивный датчик преобразует изменение величины зазора в изменение индуктивного сопротивления обмотки. Он работает на переменном синусоидальном токе частотой (для ферромагнитного сердечника) в пределах 2 - 10 кГц, выбираемой в зависимости от обрабатываемого материала. Основными элементами конструкции являются сердечник 1, катушка индуктивности 2, якорь 3 (рис. 3.12, а). При перемещении якоря изменяется воздушный зазор d, индуктивность катушки 1 и ее полное сопротивление переменному току

|

Рисунок 3.12 - Принципиальная схема индукционного датчика якорного типа (а) и его характеристика (б) |

![]() , (

3.18)

, (

3.18)

где ![]() и

и

![]() - соответственно активное и

индуктивное сопротивление катушки.

- соответственно активное и

индуктивное сопротивление катушки.

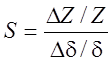

Чувствительность индукционного датчика определяется выражением [[ii]]:

, (

3.19)

, (

3.19)

т.е. обратно пропорциональна начальному зазору. Индукционные датчики особенно чувствительны при малых значениях воздушного зазора (до 1 мм). В литературе рекомендуются входные перемещения якоря в пределах от 0.01 до 5 мм.

Статическая характеристика датчика ![]() (рис.

3.12, б) имеет изгибы в точках А и Б, поэтому величину первоначального зазора d0 выбирают в середине

прямолинейного участка. Кроме того, при переходе якоря через нулевого положение

фаза выходного напряжения изменяется на 180°.

(рис.

3.12, б) имеет изгибы в точках А и Б, поэтому величину первоначального зазора d0 выбирают в середине

прямолинейного участка. Кроме того, при переходе якоря через нулевого положение

фаза выходного напряжения изменяется на 180°.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.