Если точка начала контакта С (рис. 3.41,а), то время врезания определяется величиной отрезка ![]() . Последней в контакт входит т.

. Последней в контакт входит т.![]() . Тогда

. Тогда

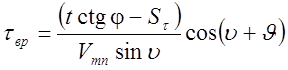

. (3.79)

. (3.79)

Если точка начала контакта D (рис. 3.41,б), то в контакт вступают последовательно ВРК и ГРК. Последней

в контакт входит т.![]() . Тогда

. Тогда

![]() . (3.80)

. (3.80)

1.11.4.2 Определение длительности периода основного резания

Период основного резания при условии, что эквивалентная

высота срезаемого слоя ![]() (расстояние между наивысшей

точкой НОП и наинизшей точкой ВОП) больше приведенной высоты

(расстояние между наивысшей

точкой НОП и наинизшей точкой ВОП) больше приведенной высоты ![]() нижней и верхней ограничивающих

поверхностей, определяется формулой:

нижней и верхней ограничивающих

поверхностей, определяется формулой:

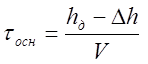

. (3.81)

. (3.81)

где ![]() =

Dвх + Dвых - превышение ТНК

над наинизшей точкой передней поверхности. Наинизшей точкой может быть одна из

точек Аg, на

которые проектируются вершины сечения среза – A, B, C, D. Высоту

=

Dвх + Dвых - превышение ТНК

над наинизшей точкой передней поверхности. Наинизшей точкой может быть одна из

точек Аg, на

которые проектируются вершины сечения среза – A, B, C, D. Высоту ![]() (

(![]() )

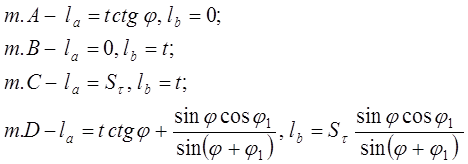

определяем из формулы (3.65), учитывая, что координаты вершин сечения равны:

)

определяем из формулы (3.65), учитывая, что координаты вершин сечения равны:

(3.82)

(3.82)

Ясно, что точка с наименьшей высотой является ТНК.

|

Таблица 3.3 - Основные расчетные формулы временных показателей обработки резанием прерывистой поверхности

Рисунок 3.42 - Выход лезвия из контакта со срезаемым слоем при |

||||||||||||||||

1.11.4.3 Определение длительности периода выхода и суммарного времени резания

Период выхода определяется аналогично периоду входа во

всех случаях за исключением случая, когда точкой начала выхода (ТНВ) является

точка![]() (

(![]() )

(рис. 3.42). При этом

)

(рис. 3.42). При этом

(3.83)

(3.83)

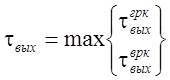

Суммарное время резания определяется как сумма времен врезания, основного резания и выхода (3.54).

Результаты анализа (основные расчетные формулы) занесены в таблицу 3.3.

Таким образом, форма обрабатываемой прерывистой

поверхности (угол y), абсолютные

значения углов переднего и наклона режущей кромки и их знаки влияют не только

на вид контакта лезвия инструмента со срезаемым слоем в начале (конце) рабочего

хода (точечный, линейный, поверхностный) и направление движения линии контакта

по передней поверхности (параметр J),

но и на скорость ее перемещения (3.70) в направлении вектора ![]() .

.

Скорость перемещения линии контакта ![]() характеризует градиент изменения

площади (времени) контакта режущего клина со срезаемым слоем, т.е. не только

условия нагружения лезвия, но и динамическое состояние системы, в частности

уровень крутильных колебаний.

характеризует градиент изменения

площади (времени) контакта режущего клина со срезаемым слоем, т.е. не только

условия нагружения лезвия, но и динамическое состояние системы, в частности

уровень крутильных колебаний.

Выводы

1. Физические и кинематические особенности нестационарных процессов резания потребовали разработки новых принципов экспериментальных и теоретических исследований и соответствующего им методического обеспечения. Разработана методологии теоретико-экспериментальных исследований процессов нестационарного резания. Принципиальным отличием предложенной методологии от традиционно принятых есть недопустимость упрощения (усреднения) влияния факторов, обуславливающих нестационарность процесса резания, на конечные результаты обработки. Она основывается на обязательном учете при разработке модели процесса резания изменений показателей во времени в связи с действием одного или нескольких факторов, определяющих его нестационарность, а, следовательно, и характер изменения режима нагружения лезвия. В разделе рассмотрены принципы и методы комплексных теоретико-экспериментальных исследований процессов нестационарного резания в соответствии с разработанным алгоритмом практической реализации принятой методологии.

2. Основными этапами разработанного алгоритма исследований являются: выявление комплекса признаков нестационарности рассматриваемого процесса резания и факторов их определяющих; определение степени влияния каждого фактора, характеризующего нестационарность ПР, на рассматриваемые показатели и разработка метода исследования, обеспечивающего учет изменения показателя во времени, связанного с действием этого фактора; оценка достоверности и степени точности разработанного метода; установление закона изменения во времени рассматриваемого показателя, в результате действия соответствующего фактора нестационарности; выбор метода математического описания изменяющегося во времени рассматриваемого показателя нестацоинарного процесса резания; разработка алгоритма и программного обеспечения построения модели нестационарного ПР с учетом комплекса факторов, определяющих его нестационарность.

3. Разработанные методики определения тангенциальной и радиальной составляющих силы резания и коэффициента усадки стружки позволяют как определять их значения в любой момент времени нестационарного резания, так н устанавливать законы их изменения в течение всего цикла.

4. Предложена методика экспериментального измерения действительного закона изменения толщины среза, основанная на измерении воздушного зазора между активным элементом индуктивного датчика и поверхностью резания. Дано ее всесторонне математическое обоснование и оценка погрешности, которая в области максимальных толщин среза не превосходит 9%. Указаны область ее наивыгоднейшего применения и пути повышения точности измерений. Разработаны методики настройки, тарирования и измерений, а также программа для обработки результатов измерений.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.