![]() . (

3.33)

. (

3.33)

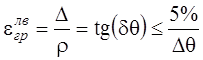

Поэтому, учитывая малость углов, погрешность ![]() определяется выражением (при

определяется выражением (при ![]() ):

):

. (

3.34)

. (

3.34)

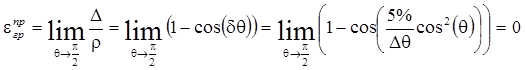

С другой стороны, при  погрешность

погрешность

![]() можно определить из выражения:

можно определить из выражения:

(

3.35)

(

3.35)

Таким образом, погрешностью определения правой границы можно пренебречь.

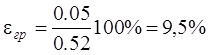

Оценим погрешность метода для случая измерения радиуса r = 20 мкм при увеличении x1000 линейкой с

ценой деления 1 мм при допустимом угле ![]() и

локальном угле микрорельефа

и

локальном угле микрорельефа ![]() рад. Тогда ширина

полосы на экране будет равна 20 мм. Инструментальную погрешность линейки

принимаем равной

рад. Тогда ширина

полосы на экране будет равна 20 мм. Инструментальную погрешность линейки

принимаем равной ![]() мм. Тогда составляющие

относительные погрешности равны:

мм. Тогда составляющие

относительные погрешности равны:

![]() ;

;

;

;

![]()

и суммарная погрешность метода измерения равна:

![]()

или

![]() .

.

Таким образом, проведенный расчет показал, что наибольшую погрешность вносят нестабильность параметров электронного микроскопа и неточность определения границы начала радиуса округления. Необходимо отметить, что реальная погрешность будет приближаться к 5% поскольку всегда найдется неровность, локальный угол которой значительно больше 30°.

Для проверки повторяемости результатов измерений было 10

раз выполнено измерение радиуса округления одной и той же части РК. Одна из

фотографий представлена на рисунке 3.18. По результатам измерений средняя

величина радиуса округления составила ![]() мкм,

а среднее квадратичное отклонение

мкм,

а среднее квадратичное отклонение ![]() мкм, что

соответствует относительной погрешности измерений около 7%.

мкм, что

соответствует относительной погрешности измерений около 7%.

Таким образом, разработанная методика позволяет измерить радиус округления РК по всей ее длине, а также проконтролировать качество РК и выбрать ее дефектные участки, содержащие сколы и др. дефекты. Погрешность измерения вполне приемлема для оценки рассматриваемого параметра с целью изучения его влияния на механику процесса ТТ

1.7 Методика определения параметров качества обработанной поверхности

Качество поверхности является комплексным понятием, включающим точность размеров и профиля (макрогеометрия), шероховатость обработанной поверхности (микрогеометрия) и ее физико-химико-механическое состояние, одним из показателей которого является твердость поверхностного слоя, характеризующая степень деформационного упрочнения в процессе обработки. Эти параметры зависят от множества технологических факторов и прежде всего от режимов обработки, состояния инструмента, жесткости системы СПИД и др.

|

Рисунок 3.20 - Диаграммный диск |

![]()

![]()

|

Измерительное усилие щупа регулируется в пределах от 0 до 12 Н. Скорость вращения шпинделя при центрировании составляет 15 об/мин, при записи - 1.5 об/мин. Увеличение прибора переменное и изменяется ступенчато от 125 до 10000. Ширина поля записи равна 30 мм. Прибор позволяет записывать до 240 неровностей в пределах окружности. С помощью электрических фильтров можно записывать неровности в диапазонах от 1 до 14 и от 15 до 240.Погрешность прибора при проверке по образцовому стеклянному сферическому калибру составляет не более 0,1 мкм.

Измерение высоты микронеровностей и обработка результатов осуществлялись по специально разработанной (оригинальной) методике. Измерения производились бесконтактным методом на растровом электронном микроскопе РЭМ-100У с увеличением 400-600 раз. Истинные значения высоты микронеровностей определялись путем сравнения результатов измерений неровностей на снимках участков поверхности контролируемых и эталонного образцов, полученных контактным методом фотопечати (рис. 3.21,б).

Большая глубина фокуса, присущая растровому микроскопу, позволяет осуществить стереонаблюдение трехмерных объектов. Существуют приспособления, с помощью которых можно реализовать эту особенность прибора и получить количественные характеристики топографии поверхности. Таким приспособлением в РЭМ-100У является приспособление для Y- модуляции. При Y- модуляции пучок на экране ЭЛТ отклоняется в вертикальном направлении (Y) от нулевого положения на величину, пропорциональную интенсивности сигнала. Таким образом, изображение строится из ряда линий, вычерченных с помощью Y- модуляции, а не модуляцией от интенсивностей. Это преобразование создает значительную дисторсию изображения, так как вертикальное отклонение является функцией положения на растре и интенсивности сигнала, что позволяет получать количественное значение шероховатости образцов, предварительно градуируя (при одном и том же увеличении) высоты выступов и впадин по эталонным образцам с известной шероховатостью. В качестве эталона, позволяющего определить истинное увеличение микроскопа, использовался тест – объект, представляющий собой решетку электролитической сетки с перемычками размером 0,0094 мм (рис. 3.21,а).

При фотографировании изображения исследуемого участка экспонирование на фотопленку с экрана видеоконтрольного устройства прерывалось, когда развертка на экране еще не доходила до его границы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.