Кроме того, установлено, что искажается и форма самой кривой (рис. 3.6, кривая 3) вследствие силового взаимодействия режущего инструмента с заготовкой. Искажение формы кривой вызвано превышением действительной толщины среза над теоретической в результате деформации системы, обусловленной конечной жесткостью ее элементов или наростообразованием, что может явиться причиной изменения динамического состояния системы, возникновения вибраций и привести к внезапному отказу режущего инструмента.

Как отмечено выше, теоретический закон изменения толщины среза при ПТТ имеет форму треугольника, что действительно только в том случае, если движение вершины лезвия инструмента по прямой ВА происходит с равномерной скоростью подачи Vs. Однако, силовое взаимодействие режущего инструмента с обрабатываемой заготовкой приводит к ее неравномерности на различных участках цикла обработки и, как следствие, к искажению теоретического закона изменения толщины среза.

Анализ перечисленных выше факторов позволил представить закон изменения толщины среза в течение цикла обработки ПТТ кривой 2 (рис. 3.6), которую можно условно разбить на 6 участков. Каждый из этих участков характеризуется соответствующей скоростью движения вершины лезвия (рис. 3.8).

Участок 1 отличается полным отсутствием резания. На данном участке происходит трение между инструментом, подходящим к обрабатываемой заготовке со стороны задней поверхности, и обрабатываемой поверхностью 1 (рис. 3.6).

Если резец представить в виде закрепленной одним концом консоли длиной L и движущейся со скоростью подачи Vs (рис. 3.9,а), то после начала контакта инструмента с заготовкой на вершину резца действуют сила нормального давления N и сила трения F.

Соотношение этих двух составляющих определяет величину и направление результирующей силы R, которая и вызывает упругое перемещение вершины резца на величину К. В первые моменты после начала контакта инструмента с заготовкой N больше F и вершина лезвия отклоняется на величину К в сторону, противоположную направлению подачи (рис. 3.9,б). При дальнейшем движении инструмента соотношение между силами N и F изменяется и к концу участка 1 вершина лезвия перемещается в исходное положение (рис. 3.9,в). Описанное силовое взаимодействие является одной из основных причин отсутствия резания на участке 1 (в начале цикла), приводящей к увеличению доли времени проскальзывания в цикле обработки.

Участок 2 также отличается отсутствием резания,

интенсивным трением и упрочнением срезаемого слоя вследствие неблагоприятного

соотношения ![]() для образования стружки (рис. 3.8). Характерным для данного участка является то, что перед режущим клином

образуется валик, постоянно увеличивающийся и волнообразно перемещающийся по

мере движения лезвия и приводящий к изменению соотношения

для образования стружки (рис. 3.8). Характерным для данного участка является то, что перед режущим клином

образуется валик, постоянно увеличивающийся и волнообразно перемещающийся по

мере движения лезвия и приводящий к изменению соотношения ![]() за счет увеличения действительной

толщины среза. В какой-то момент времени при увеличении толщины среза это

соотношение становится благоприятным для образования стружки (участок 3). Таким

образом, величина участка 2 определяется временем, в течение которого суммарная

величина толщины среза и движущегося перед режущим клином валика аS не станет, как

известно, больше 0,5r. На

данном участке в результате роста сил, действующих на резец, происходит

дальнейшее увеличение его прогиба и, следовательно, перемещение вершины лезвия

в направлении, противоположном подаче.

за счет увеличения действительной

толщины среза. В какой-то момент времени при увеличении толщины среза это

соотношение становится благоприятным для образования стружки (участок 3). Таким

образом, величина участка 2 определяется временем, в течение которого суммарная

величина толщины среза и движущегося перед режущим клином валика аS не станет, как

известно, больше 0,5r. На

данном участке в результате роста сил, действующих на резец, происходит

дальнейшее увеличение его прогиба и, следовательно, перемещение вершины лезвия

в направлении, противоположном подаче.

Участки 3 и 4 характеризуются наличием стружки, так как

соотношение ![]() на этих участках больше 0.5. На

участке 3 происходит увеличение толщины среза от нуля до максимального

значения.

на этих участках больше 0.5. На

участке 3 происходит увеличение толщины среза от нуля до максимального

значения.

|

Рисунок 3.8 - Особенности ПТТ на различных участках цикла обработки |

Резкое увеличение значения К под действием возрастающих сил резания приводит к увеличению скорости подачи, а соответственно и превышению толщины среза над расчетными (теоретическими) значениями. В конце этого участка ад.max > ат.max. На участке 4 происходит срезание основной части припуска. В течение этого участка К уменьшается, так как снижаются действующие силы резания. Характерным является то, что часть припуска, подлежащего срезанию, уже удалена на предыдущем участке ( за счет увеличения прогиба инструмента на величину К). Поэтому на кривой 3 (рис. 3.7) в начале участка 4 наблюдается характерный “провал”, где значения действительной толщины среза меньше расчетных.

|

Рисунок 3.9 - Силовое взаимодействие инструмента с заготовкой на участке 1 |

Процессы, происходящие на участках 5 и 6, аналогичны тем, которые имеют место на участках 2 и 1 соответственно. Величина К уменьшается до 0 к концу участка 6. Наличие участков проскальзывания может вызвать (при недостаточной жесткости элементов обрабатывающей системы) возникновение вибраций, т.е. процесс попутного тангенциального точения характеризуется различным динамическим состоянием обрабатывающей системы в течение цикла резания. Поэтому решение вопросов оптимизации обработки и повышения работоспособности инструментов при ПТТ невозможно без создания математической модели изучаемого процесса на основе его кинематического анализа.

Текущее значение толщины среза в течение цикла ПТТ может быть определено как разность радиусов заготовки на предшествующем и текущем оборотах:

![]() , (3.10)

, (3.10)

где nt -

текущий оборот заготовки; ![]() - текущий радиус

заготовки (условно принято, что при nt<0 Rt=R0

).

- текущий радиус

заготовки (условно принято, что при nt<0 Rt=R0

).

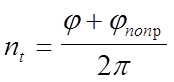

При определении значения толщины среза необходимо учитывать поправку на уменьшение времени встречи инструмента с одним и тем же радиальным сечением заготовки по мере ее обработки. С целью упрощения математических преобразований примем в качестве аргумента вместо nt угол поворота мгновенной основной плоскости Pvt (рис. 3.10,а) и обозначим его j. Такой подход позволяет учесть указанную поправку и существенно упрощает математические преобразования. Связь между nt и j выражается формулой:

, (3.11)

, (3.11)

где ![]() - поправочный коэффициент.

- поправочный коэффициент.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.