1.9 Методика проведения экспериментальных исследований температуры резания и интенсивности износа режущего инструмента

Все экспериментальные исследования проведены с единых методологических позиций.

Вид функции износа инструмента при ПТТ устанавливали по

методике, представленной в работе [175]. Работоспособность резцов при этом

оценивали максимальным объемом срезанного за период стойкости материала ![]() , м3.

, м3.

Параллельно изучались следующие характеристики процесса резания: 1) силы резания (PY, PZ, Н); 2) средняя температура контакта в зоне резания Q,ºС.

Для получения математических выражений, адекватно описывающих влияние параметров процесса резания на интенсивность изнашивания J и среднюю температуру контакта Q при ПТТ, использовался метод многофакторного планирования эксперимента, в частности центральное композиционное ортогональное планирование (см. разд. 3.2).

При этом были приняты следующие пределы изменения варьируемых факторов: V (Х1)=86 – 350 м/мин; S (Х2)=0,5 – 1,5 мм/об; D (Х3)=0,5 – 1,5 мм.

Исследования проводились на специальной экспериментальной установке (см. раздел 0). Эксперименты проведены без применения СОЖ в условиях свободного резания.

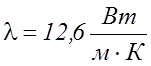

Материал обрабатываемых заготовок

- сталь ШХ15 ( ). Обработку производили

резцами с механическим креплением пластин из твердого сплава ВК8 (

). Обработку производили

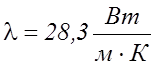

резцами с механическим креплением пластин из твердого сплава ВК8 ( ), К15 (ВК10) (

), К15 (ВК10) ( ) и Т15К6 (

) и Т15К6 ( )

формы 02114-080408 (ГОСТ 19048-80) без покрытий и с покрытиями TiN (

)

формы 02114-080408 (ГОСТ 19048-80) без покрытий и с покрытиями TiN ( ) и ZrN(

) и ZrN( ),

нанесенными методом КИБ на твердосплавную матрицу. Геометрия режущей части

инструмента: j=0°, g=0°, a=17,5°, l=0°. Ширина среза b=2,5мм.

),

нанесенными методом КИБ на твердосплавную матрицу. Геометрия режущей части

инструмента: j=0°, g=0°, a=17,5°, l=0°. Ширина среза b=2,5мм.

Работоспособность инструмента оценивали с помощью интенсивности изнашивания J [176], которую определяли по формуле:

(3.37)

(3.37)

где hЗ – средняя ширина фаски износа на задней поверхности инструмента, мм;

Vср – объем срезанного материала, соответствующий моменту достижения фаски износа по задней поверхности заданного значения (hЗmax=0,2…0,3 мм), м3.

В процессе испытаний с помощью оптического микроскопа фиксировали следующие параметры износа контактных площадок режущего инструмента: среднюю и максимальную величину фаски износа по задней поверхности hЗ, hЗmах.

Характер износа контактных площадок инструмента исследовали на электронном сканирующем микроскопе РЭМ-100У.

Температура резания определялась методом естественной термопары. Значения термо-ЭДС фиксировали на самописце Н-338, который был протарирован по методике, представленной в работе [24].

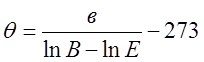

Для определения средней температуры контакта инструмента с заготовкой по результатам измерения, использовали формулу [[v]]:

, (3.38)

, (3.38)

где ![]() и

и

![]() - постоянные, полученные из

тарировочных графиков;

- постоянные, полученные из

тарировочных графиков; ![]() - значение термо - ЭДС.

- значение термо - ЭДС.

Обработка полученных результатов проводилась по методике (см раздел 3.2). Адекватность полученных уравнений проверялась по критерию Фишера. Алгоритм обработки экспериментальных данных был реализован на ЭВМ с применением разработанных программ в пакете Mathcad.

1.10 Методика определения оптимального распределения припуска между лезвиями при прерывистом (неравномерном) резании

Нами разработан способ многопроходной токарной обработки

(патент РФ N2050226 [[vi]])

заготовок из труднообрабатываемых материалов, предназначенный для оптимизации

распределения припуска между режущими элементами в зависимости от вида

(рельефа) обрабатываемой поверхности с целью повышения ресурса много

инструментальной наладки. Например, при многорезцовом продольном точении тремя

режущими элементами, закрепленными в одном суппорте (резцедержателе), при

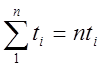

традиционном использовании многолезвийной наладки (рис. 3.25,б) весь снимаемый припуск ![]() , как правило,

распределяется между ними равномерно:

, как правило,

распределяется между ними равномерно:

, (3.39)

, (3.39)

где ![]() - количество режущих элементов;

- количество режущих элементов; ![]() - глубина резания, приходящаяся на

один резец.

- глубина резания, приходящаяся на

один резец.

Это обуславливает неравномерный износ лезвий и часто приводит к внезапному отказу инструмента вследствие возникающих в системе вибраций

|

. Рисунок 3.25 - Резец для прерывистого резания с равномерным распределением припуска между режущими элементами |

Разработанный способ позволяет эффективно использовать при черновой обработке режущие элементы как из твердых сплавов, так и из сверхтвердых материалов; увеличить срок службы инструмента; практически исключить внезапные отказы инструмента и увеличить производительность обрабатывающей системы за счет резкого уменьшения времени простоев, связанных с заменой изношенных или вышедших из строя режущих элементов.

В общем случае реализация предлагаемого способа осуществляется в следующей последовательности. На черновую обработку поступают литые заготовки 1, имеющие в сечении сложный профиль 2 с максимальным радиусом R (рис. 3.25,а). Пусть для удаления дефектного поверхностного слоя необходимо проточить отливку с минимальным суммарным припускомåti, т.е. до радиуса R1. При этом, учитывая необходимость повышения производительности процесса резания, обработку производим ступенчатым резцом с несколькими режущими элементами 1, 2 и 3 (рис. 3.25,б) из сверхтвердого материала, расположенными на одной державке 4. Режущие элементы закреплены прихватами (не показаны), имеют различный вылет и поверхности, которые они образуют при точении, находятся на разном удалении от поверхности 2 заготовки 1 (рис. 3.25,а).

Режущий элемент 1 образует поверхность 1, удаленную от наружной поверхности заготовки на величину Z1, глубина резания для него t1 (рис. 3.26). Элемент 2 образует поверхность 2, удаление которой от наружной поверхности заготовки Z2, глубина резания для него t2; для элемента 3 - образуемая поверхность 3 и, соответственно, Z3 и t3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.