При измерении составляющих силы резания ![]() и

и ![]() на

каждом обороте показания динамометра синхронизируются с текущим оборотом

шпинделя при помощи датчика оборотов, который делает метку на ленте

самопишущего быстродействующего прибора Н338 через каждый полный оборот. Сдвиг

фаз между меткой начала оборота и текущими показаниями динамометра равен углу

трансформации

на

каждом обороте показания динамометра синхронизируются с текущим оборотом

шпинделя при помощи датчика оборотов, который делает метку на ленте

самопишущего быстродействующего прибора Н338 через каждый полный оборот. Сдвиг

фаз между меткой начала оборота и текущими показаниями динамометра равен углу

трансформации ![]() , что обеспечивается

конструкцией установки и кинематикой процесса ТТ.

, что обеспечивается

конструкцией установки и кинематикой процесса ТТ.

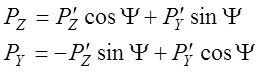

Определенные таким образом силы приводятся к мгновенной статической системе координат по следующим формулам:

(

3.1)

(

3.1)

Необходимо отметить, что возможно проведение экспериментов в двух режимах: 1 - определение сил резания, измерение действительной толщины среза, точного начала и конца части цикла «резание»; 2 - определение сил резания, измерение действительной толщины среза, термоЭДС. В первом случае по цепи 5-1-4 (рис. 3.1) пропускается электрический ток, что позволяет точно определить начало и конец контакта инструмента с заготовкой. Во втором случае ток не пропускается и переход 5-1 работает как источник термоЭДС, которая фиксируется самописцем. В этом случае начало и конец контакта может быть определен с меньшей точностью, поскольку термоЭДС возникает несколько позже от начала контакта заготовки с инструментом. Исследования показывают, что это расхождение связано с интенсивностью нагрева системы резания и не превышает 0.05 одного оборота.

Работа измерительного комплекса в целом осуществляется следующим образом: при подходе инструмента 5 к заготовке 1, по сигналу датчика 11 включается лентопротяжный механизм самописца 8 и на его измерительную цепь подается сигнал с датчика оборотов 10. Далее при обработке заготовки происходит фиксация самописцем составляющих силы резания Pz, Py, термоЭДС Е, сигнала датчика оборотов заготовки. После выхода инструмента из контакта с заготовкой по сигналу датчика 11 лентопротяжный механизм самописца выключается и разрывается цепь подачи сигнала текущих оборотов заготовки. В таком состоянии измерительный комплекс находится и при возвратном холостом движении стола станка.

Принцип действия датчика оборотов заготовки 10 основан на том, что световой поток между источником света и находящимся в датчике фотоэлементом, прерванный непрозрачным диском, вращающимся вместе со шпинделем, периодически (один раз в течение каждого оборота заготовки) восстанавливается на короткий промежуток времени. Происходит это при прохождении через датчик участка диска с радиально расположенным сквозным узким пазом. При этом на выходе прибора управления измерительным комплексом 9 формируется короткий электрический импульс с положительной полярностью, который и фиксируется на ленте самописца.

|

Рисунок 3.2 - Чертеж заготовки |

Обрабатывались кольца с поясками шириной 2,5±0,1 мм (рис. 3.2) и диаметром 70-0,1

мм. Заготовки перед началом каждого опыта предварительно обтачивалась для

уменьшения биения. Необходимо отметить, что при обработке сталей методом ТТ в

диапазоне режимов резания ![]() м/мин,

м/мин, ![]() мм/об,

мм/об, ![]() мм

образуется сливная стружка, что позволяет определять коэффициент укорочения

стружки по методике, описанной в разделе 3.3.

мм

образуется сливная стружка, что позволяет определять коэффициент укорочения

стружки по методике, описанной в разделе 3.3.

1.2 Общая методика исследования сил резания, термоЭДС и качества обработанной поверхности при тангенциальном точении

Эксперименты проведены на вертикально-фрезерном станке 6Р13Ф3, оснащенном системой ЧПУ 2С42-65, по методике многофакторного планирования экспериментов.

На основании полученной ранее информации

установлено, что характер влияния режимов обработки (скорости резания, величины

попутной тангенциальной подачи и величины снимаемого припуска) на составляющие

силы резания, термоЭДС и качество обработанной поверхности при попутном

тангенциальном точении (ПТТ) является нелинейным. Поэтому для нахождения

математических зависимостей, адекватно описывающих влияние указанных элементов

режима обработки, использовалось центральное ортогональное композиционное

планирование эксперимента второго порядка. В качестве факторов приняты перечисленные

выше скорость резания - X1, величина попутной тангенциальной

подачи - X2, величина снимаемого припуска - X3.

В качестве параметров оптимизации - составляющие силы резания Pz

и Py, а также термоЭДС Е, показатели качества

обработанной поверхности (некруглость ![]() ,

твердость

,

твердость ![]() , шероховатость

, шероховатость ![]() ).

).

Матрица планирования экспериментов для трех факторов приведена в табл. 3.1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.