|

Номер поверхні |

Номінальний розмір мм. |

Шорсткість |

Точність |

|

2; 18;11; 13; |

Торці діаметрів |

Rz20 |

h13 |

|

1; 17; |

Ø3 |

Rz20 |

h13 |

|

3;6; 9; 15; |

1max*45о |

Rz20 |

h13 |

|

4 |

Ширина 12 Довжина 11±0.9 |

Rz20 |

h14 |

|

5 |

Ø16 |

Rz20 |

h14 |

|

7 |

Ø 18,98 |

Ra10 |

h 7 |

|

8 |

Ø 20 |

Rz20 |

h 10 |

|

10 |

Ø21.99 |

Rz20 |

h 12 |

|

12 |

Ø27.99 |

Rz20 |

h 12 |

|

14 |

Ø 22 |

Rz20 |

c11 |

|

16 |

Ø 19 |

Rz20 |

h14 |

Проведемо аналіз технологічності базових поверхонь деталі.

Проведемо кількісний аналіз технологічності конструкції деталі:

- коефіцієнт обробки поверхонь:

,

(1.5.1)

,

(1.5.1)

де ![]() -

кількість всіх поверхонь, що обробляються.

-

кількість всіх поверхонь, що обробляються.

- коефіцієнт уніфікованих поверхонь, що обробляються

,

(1.5.2)

,

(1.5.2)

де ![]() -

кількість уніфікованих поверхонь, що обробляються.

-

кількість уніфікованих поверхонь, що обробляються.

– коефіцієнт точності обробки:

,

(1.5.3)

,

(1.5.3)

де ![]() -

середнє значення точності обробки поверхонь, що дорівнює

-

середнє значення точності обробки поверхонь, що дорівнює

, (1.5.4)

, (1.5.4)

де ![]() -

квалітет точності обробки поверхні;

-

квалітет точності обробки поверхні;

![]() -

кількість поверхонь з таким квалітетом точності.

-

кількість поверхонь з таким квалітетом точності.

- коефіцієнт шорсткості обробки:

,

(1.5.5)

,

(1.5.5)

де ![]() -

середнє значення шорсткості обробки поверхонь, що дорівнює

-

середнє значення шорсткості обробки поверхонь, що дорівнює

,

(1.5.6)

,

(1.5.6)

![]()

![]()

де ![]() -

шорсткість обробки поверхні;

-

шорсткість обробки поверхні;

![]() -

кількість поверхонь з такою шорсткістю.

-

кількість поверхонь з такою шорсткістю.

2 ВИБІР І ОБҐРУНТУВАННЯ СПОСОБУ ОТРИМАННЯ ЗАГОТІВКИ

Проводимо техніко-економічне обґрунтування отримання заготівки шляхом порівняння двох варіантів виготовлення: способом гарячого об’ємного штампування та з прокату.

Річний об’єм випуску деталі -24000 шт.

Матеріал деталі - сталь 45 ГОСТ 1050-88.

Маса деталі – 0,5 кг.

HB=210-240

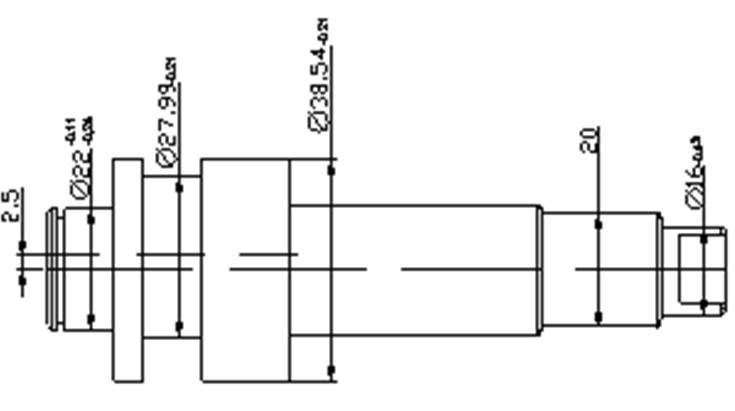

Рисунок 2.1– Креслення деталі

Невказана шорсткість поверхонь ![]() .

.

За річним об’ємом випуску виробів та масою деталі встановлюємо згідно таблиці 5.1 тип виробництва - середньо серійний.

Двома можливими варіантами отримання заготівки є:

- прокат;

- гаряче об’ємне штампування.

Виконуємо ескіз заготовки, користуючись конфігурацією деталі за кресленням.

Для прокату:

Діаметр заготівки з прокату визначаємо за таблицею 23, [20], с. 182. Виходячи з максимального діаметру оброблюваної деталі Ø38,5h14мм та довжини деталі 117,6 h13мм визначаємо, що діаметр нашої заготівки при її довжині до 147мм буде дорівнювати 39-0,5мм.

Рисунок 2.2 – Ескіз заготівки із прокату

Приймаємо гарячекатаний прокат звичайної точності ![]() мм.

Поле допуску на

мм.

Поле допуску на ![]() мм

визначаємо за таблицею 62 [23], с.169.Для гарячекатаного прокату звичайної

точності граничні відхилення рівні

мм

визначаємо за таблицею 62 [23], с.169.Для гарячекатаного прокату звичайної

точності граничні відхилення рівні![]() .Довжина

заготівки буде складатися з довжини деталі за кресленням з добавленням

припусків на підрізання торців

.Довжина

заготівки буде складатися з довжини деталі за кресленням з добавленням

припусків на підрізання торців

![]() ,

(2.1)

,

(2.1)

де ![]() -

номінальна довжина деталі за робочим кресленням,117,6 мм;

-

номінальна довжина деталі за робочим кресленням,117,6 мм;

-

припуск на кожну сторону заготівки для підрізування торця після відрізування,

мм, визначаємо за таблицею 24 [20],с.183.

-

припуск на кожну сторону заготівки для підрізування торця після відрізування,

мм, визначаємо за таблицею 24 [20],с.183.

![]() мм.

мм.

Граничні відхилення на довжину заготівки за таблицею 3 [23], с.171, котрі

для різання заготівки діаметром 30-50мм дисковими пилками складають ![]() мм.

мм.

Тоді

![]() мм.

мм.

Об’єм заготівки визначають за формулою:

,

(2.2)

,

(2.2)

де ![]() -

довжина стрижня (заготівки), см;

-

довжина стрижня (заготівки), см;

![]() -

діаметр заготівки (прокат), см.

-

діаметр заготівки (прокат), см.

см

3.

см

3.

Масу заготівки визначаємо за формулою:

![]() ,

(2.3)

,

(2.3)

де ![]() -

густина матеріалу, кг/см 3.

-

густина матеріалу, кг/см 3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.