Тип виробництва приймають у залежності від:

- річної виробничої програми- 24000 шт.;

- маси та конструкції деталі 0,5кг.;

Річна програма та режим роботи вказуються у завданні.

Таблиця 1.4.1– Залежність типу виробництва від об’єму випуску та маси деталі

|

Маса деталі, кг |

Величина річної програми випуску, шт |

||||

|

Одиничне |

Д. серійне |

С. серійне |

К. серійне |

Масове |

|

|

< 1,0 |

< 10 |

10…2000 |

1500…100000 |

75000..200000 |

>200000 |

|

1,0…2,5 |

< 10 |

10…1000 |

1000…50000 |

50000...100000 |

>100000 |

|

2,5…5,0 |

< 10 |

10…500 |

500…35000 |

35000…75000 |

>75000 |

|

5,0…10,0 |

< 10 |

10…300 |

300…25000 |

25000…50000 |

>50000 |

|

>10,0 |

< 10 |

10…200 |

200…10000 |

10000…25000 |

>25000 |

Згідно таблиці визначили що виробництво мого варіанту серійне виробництво

Для середнєсерійне виробництва визначають розмір партії деталей, що запускаються у виробництво одночасно:

,

(1.4.1)

,

(1.4.1)

де ![]() -

кількість деталей одного найменування та розміру в річному об’ємі випуску, 2400 шт.;

-

кількість деталей одного найменування та розміру в річному об’ємі випуску, 2400 шт.;

![]() -

необхідний запас заготівок на складі (для великих деталей

-

необхідний запас заготівок на складі (для великих деталей

![]() дні,

середніх -

дні,

середніх - ![]() днів,

дрібних -

днів,

дрібних - ![]() днів);

днів);

![]() -

число робочих днів у році (

-

число робочих днів у році (![]() дні,

при двох днях відпочинку на

тиждень та тривалості робочої зміни 8 годин).

дні,

при двох днях відпочинку на

тиждень та тривалості робочої зміни 8 годин).

Величина партії запуску округляється в більшу сторону у залежності від конкретних виробничих умов. Вона повинна бути кратною річному об’єму випуску і рівною або кратною розміру виробничої партії. Доцільно мати величину партії рівну розмірам змінного завдання.

Визначення типу виробництва можна проводити за коефіцієнтом закріплення

операцій ![]()

(1.4.2)

(1.4.2)

, де

, де ![]() -

річний фонд робочого часу, год. При двохзмінній роботі

-

річний фонд робочого часу, год. При двохзмінній роботі

![]() год.;

год.;

![]() -

ККД процесу,

-

ККД процесу, ![]() ;

;

![]() -

кількість верстатів на дільниці 8;

-

кількість верстатів на дільниці 8;

![]() -

штучний час на виготовлення однієї деталі, 14,75 год.;

-

штучний час на виготовлення однієї деталі, 14,75 год.;

![]() -

річна програма випуску, 24000шт.

-

річна програма випуску, 24000шт.

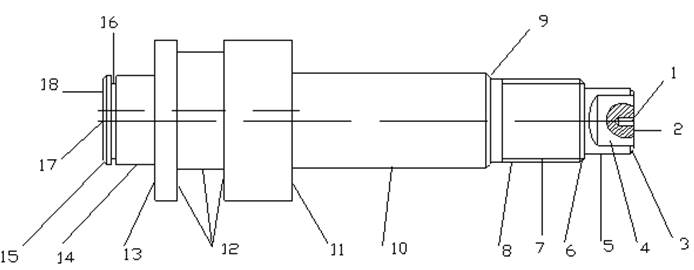

1.5 Аналіз технологічності конструкції деталі і проробка

на технологічність

Технологічність форми деталі з погляду отримання заготівки Якщо подивитися на розміри деталі, то можливо передбачити ,що найкращім способом отримання профілю заготівки ,буде профіль круглого прокату, з такими розмірами Ø 40-0,5 мм. Та довжина 121(-0,54)мм. Обґрунтовується тим, що розміри вісі колодок незначна різниться між найбільшим та найменшим діаметром, там малою масою ,а довжина 117,6(-0,54) мм. Якщо отримувати заготівку гарячим штампуванням ,ми отримаємо що будемо нераціонально використовувати гаряче-штампувальні верстати. Так як ми одержимо великі затрати енергії на отримання такої малої деталі. Литтям зовсім нераціонально отримувати деталі обертанням

Технологічність форми вісь колодок з погляду обробки на верстаті.

З погляду на ескіз деталі ,ми бачимо що в деталі знаходиться ексцентрик діаметром Ø27,99h12мм. довжиною 10,5-0,27мм. Виконується завдяки спеціальної втулки, яка одівається на лиску, яку ми вже профрезеруємо двома фрезами. І тоді ми витримаємо і роз положення поверхонь лиски та ексцентрика. Застосовується два стандартних ріжучих інструментів, для оброблення канавок перший канавочний різець 2130-4257 та 8166-4173. Відповідна точність розмірів коливається від 14 до 10 квалітету та шорсткості 10

Рисунок 1.5.1 Поверхні які обробляються

Таблиця 1.5.1 - Розміри, точність та шорсткість поверхонь деталі

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.