s – подача, мм

i – число проходов

l=lвр+lп+l0 – расчетная длина заготовки , где

lвр – длина врезания; lп – размер поверхности; l0 – рабочая длина

Операция №3

Ч е р н о в о е ф р е з е р о в а н и е т о р ц о в ы х п о в е р х н о с т е й г о л о в о к

l0=90 мм lвр =lп=3 мм

l=96 мм

n=500 об/мин s=0,5 мм i=2

T2=(l*i)/(n*s)

T2=1,96 мин

Операция №5

Формирование двутаврового профиля

l=105 мм

n=700 об/мин s=0,5 мм i=10

T4=(l*i)/(n*s)

T4=6,75 мин

Операция №8

Чистовое фрезерование торцевых поверхностей головок

l=95 мм

n=350 об/мин s=0,3 мм i=3

T8=(l*i)/(n*s)

T8=3,6 мин

Операция№11

Отрезка нижней крышки шатуна

l=24 мм

n=300 об/мин s=0,5 мм i=2

T11=(l*i)/(n*s)

T11=0,35 мин

Операция№13

Фрезерование плоскостей шатуна и крышки

l=24 мм

n=300 об/мин s=0,2 мм i=2

T13=(l*i)/(n*s)

T13=3 мин

∑Т=Т3+Т5+Т11+ Т13

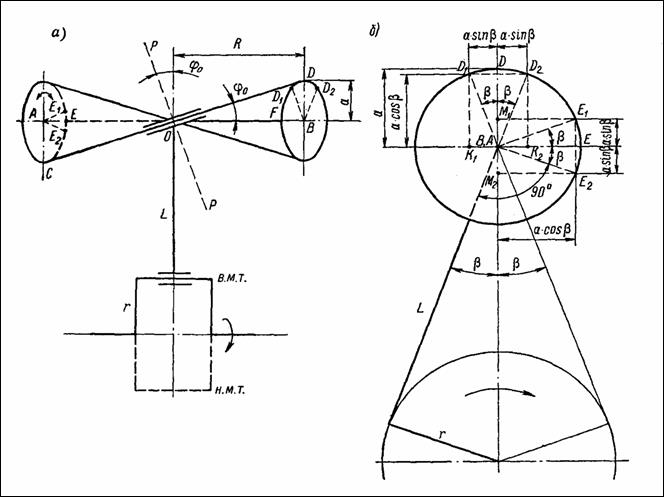

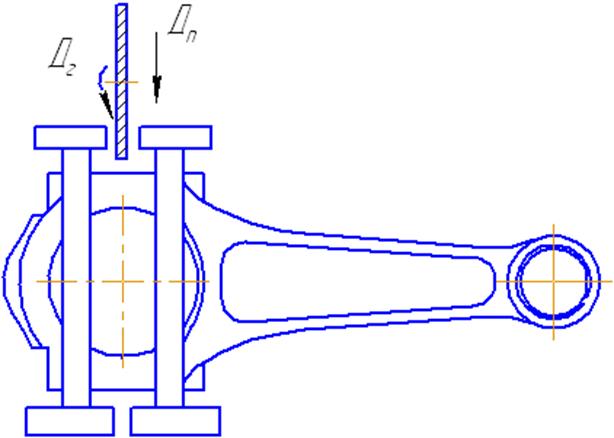

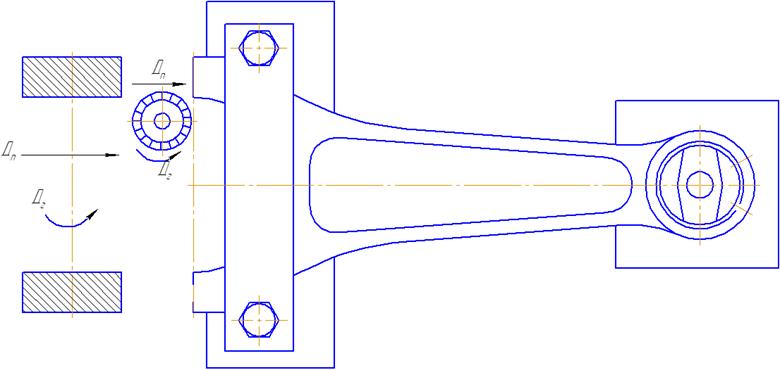

Рис. 33. «Погрешности положения поршня при не параллельности осей головок шатуна».

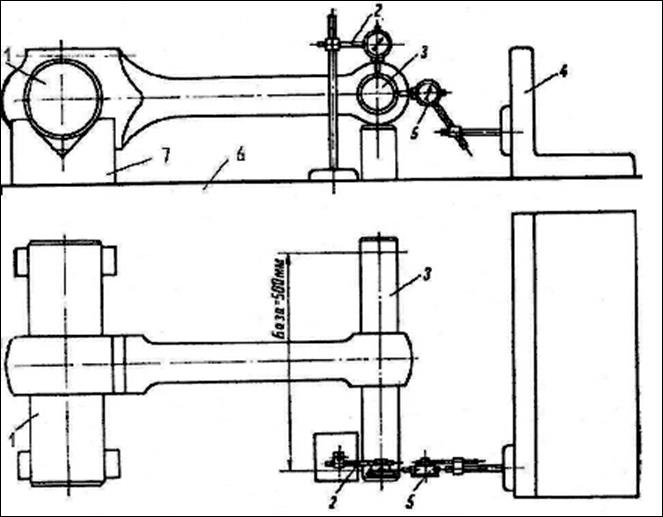

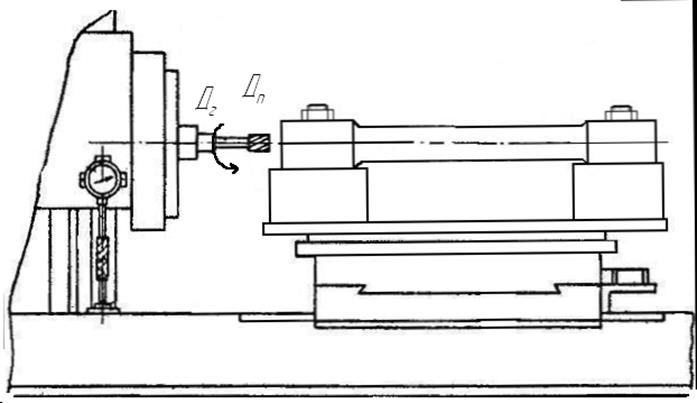

Рис. 34. «Проверка параллельности осей головок шатуна»

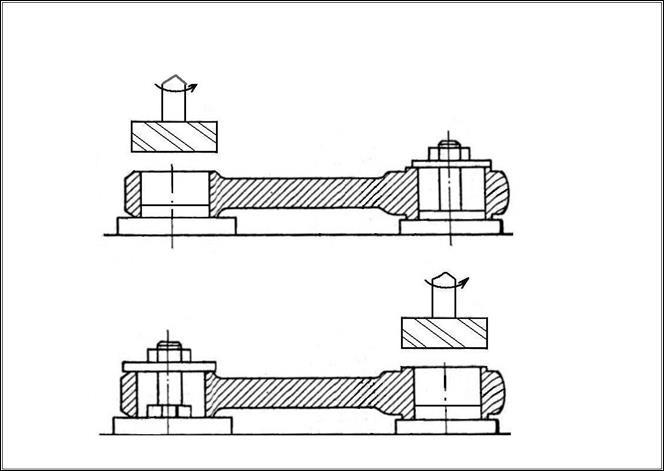

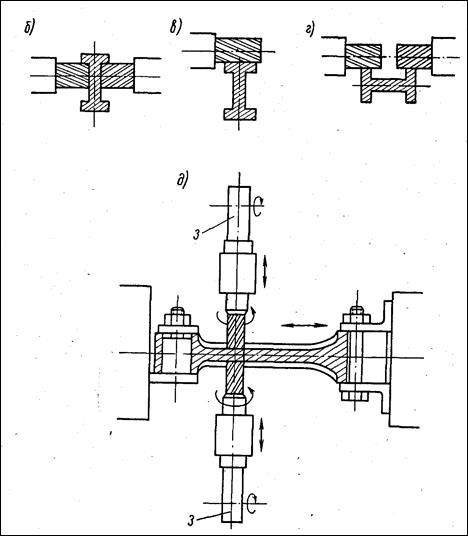

Рис. 35. «Фрезерование торцевых поверхностей головок»

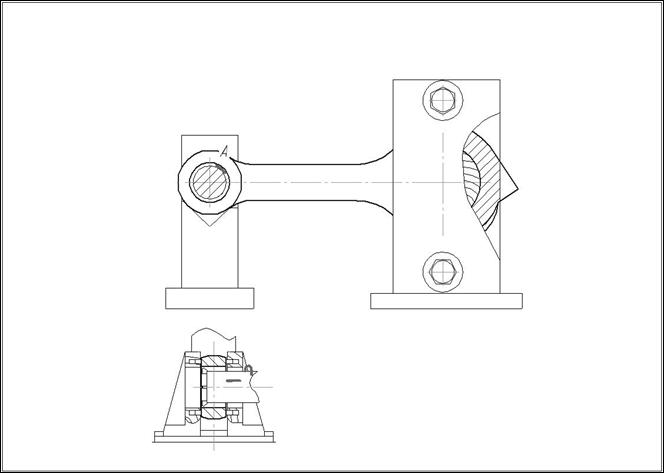

Рис. 36. «Вырезка отверстия в верхней головке шатуна».

Рис. 37. «Фрезерование поверхностей двутаврового профиля на копировально-фрезерном станке»

Рис. 38. «Координатная расточка отверстий под шатунные болты»

Рис.

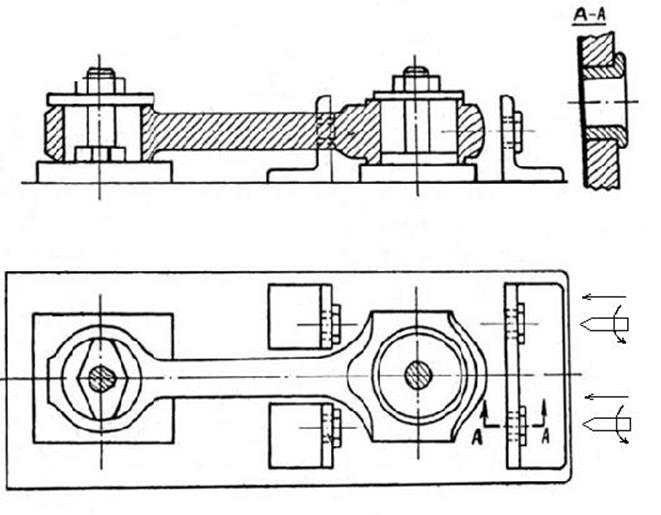

39. «Обработка отверстий под болты в шатуне с отъемной крышкой»

Рис. 40. «Отрезка крышки шатуна».

Рис. 41. «Фрезерование полости разъема и уса под вкладыш»

6. Расчет температурного и напряженно-деформированного состояния поршня

По заданию на дипломный проект был выполнен расчет температурного и напряженно-деформированного состояния, подтверждающий работоспособность разрабатываемой детали.

Материалы поршней должны обладать достаточной прочностью при повышенных температурах, хорошей теплопроводностью, высокой сопротивляемости износу и коррозии.

Поршень изготовляется из алюминиевого сплава АК-12Д.

Поршень имеет три канавки под поршневые кольца – две под компрессионные, одна – под маслосъемное.

Расчет температурного и напряженно-деформированного состояния поршня проводился методом конечных элементов с помощью программного пакета COSMOS программы GeoStar.

Расчет проводился в осесимметричной постановке в сечении перпендикулярном оси поршневого пальца.

Предварительно были сделаны расчеты:

1. конвективного теплообмена в камере сгорания;

2. газовой нагрузки на комплект поршневых колец;

3. гидродинамический расчет комплекта поршневых колец.

6.1 Расчет газовой нагрузки на комплект поршневых колец

Выбор и обоснование исходных данных:

Расчет газовой нагрузки на комплект поршневых колец производится с помощью программы dzo.exe.

Данные двигателя (5 Ч 8.1/7.7):

число и расположение цилиндров: 5 рядное;

диаметр цилиндра/ход поршня: 8.1/7.7;

эффективная мощность, Ne: 140 кВт;

режим: n = 6000 об/мин.

В качестве параметров поршневых колец, примем следующие значения:

кольца № 1, 2, - компрессионные, кольцо № 3 – маслосъемное.

Таблица 9 «Параметры компрессионных колец двигателя»

|

Компрессионные кольца |

||||||

|

№ кольца |

Высота |

Ширина |

Фаска |

Танг. усилие |

Зазор в замке |

Температура |

|

мм |

мм |

мм |

кг |

мм |

ºC |

|

|

1 |

1.5 |

3.15 |

0.3 |

1.4 |

0.3 |

210 |

|

2 |

1.75 |

3.35 |

0.3 |

1.4 |

0.3 |

200 |

Таблица 10 «Параметры маслосъемного кольца двигателя»

|

Высота |

Ширина |

Размер скребка |

Танг. усилие |

Зазор в замке |

Температура |

|

мм |

мм |

мм |

кг |

мм |

ºC |

|

3 |

4.15 |

0,4 |

4.8 |

0.25 |

170 |

Таблица 11 «Высоты расположения колец»

|

№ кольца |

Расстояние, мм |

|

1 |

l0 = 5.8 |

|

2 |

l1 = 10.525 |

|

3 |

l2 = 15.5 |

Зазоры поршень – гильза:

![]()

Таблица 12 «Заколечные объемы»

|

Заколечные объемы: |

||

|

V0 |

590,0668 |

мм3 |

|

V1 |

480,7026 |

|

|

V2 |

379,6025 |

|

|

V3 |

1506,9645 |

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.