Рис. 7.14. Триботехнические свойства КМ в зависимости от объемного содержания упрочнителей Vp: 1 – сплав Аl25 + графит, 2 – сплав Al25 + SiCp, 3 – сплав АК12М4 + SiCp; заштрихованы области значений коэффициентов трения сплавов АО (1) и бронз (2)

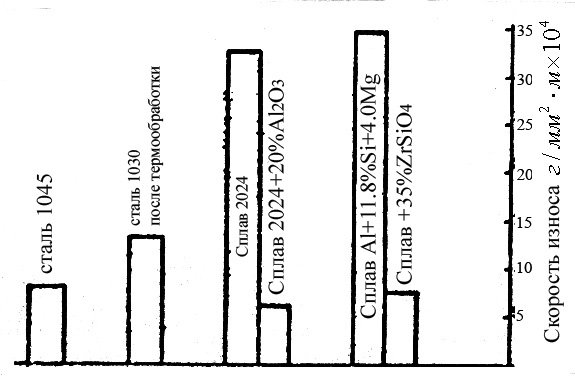

Рис. 7.15. Скорость износа стали, алюминиевых сплавов и КМ на их основе с упрочняющей фазой в виде 20% Al2О3 и 35% ZrSiO4

Термостойкость керамических частиц, используемых в качестве упрочняющей фазы в КМДУ обеспечивает повышенные свойства КМ при повышенных температурах. Теплостойкость КМ увеличивается с увеличением объемной доли упрочнителя. При термоциклировании особенно важным становятся свойства границы раздела компонентов КМ и коэффициент формы армирующей фазы KB и НК в большей степени, чем порошки препятствуют развитию трещин в матрице. Для повышения стойкости при термоциклировании необходимо соответствие КЛТР матрицы и упрочнителя: большая разница в КЛТР вызывает разрушения по границе раздела.

Введение дисперсных частиц снижает КЛТР матричных сплавов пропорционально их объемной доле, например введение 2% Al2О3р снижает КЛТР поршневых сплавов Al в интервале 20-300°С на (1-2)х10-6/1/град, а при введении 10% ТiСр - на (3-4)х10-61/град. Сравнительные данные КЛТР стандартных алюминиевых сплавов и КМ типа ВКД-1 представлены в табл. 7.6.

Таблица 7.6

Коэффициент линейно-термического расширения КМ и Al-сплавов

|

Материал |

Температурный интервал измерения КЛТР, град С |

||||||

|

20-100 |

20-200 |

20-300 |

20-400 |

100-200 |

200-300 |

300-400 |

|

|

ВКД-1 |

17,4 |

18,3 |

19,1 |

20,2 |

18,1 |

20,7 |

23,6 |

|

Д16 |

22,9 |

─ |

─ |

─ |

24,9 |

26,5 |

─ |

|

В95 |

23,1 |

24,1 |

25,1 |

─ |

─ |

─ |

─ |

|

САС1-400 |

14,5 |

14,3 |

15,6 |

─ |

15,2 |

17,0 |

─ |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.