Исследование износостойкости КМ на основе сплава Al-20%Mg, упрочненных SiO2p (Vp=8,7-52,8%), Al2О3pMgOp – трением скольжений в паре со сталью без смазки показало, что износостойкость зависит от размера частиц df, их объемной доли Vp и условий испытания: скорости скольжения при трении и усилия прижима образца КМ к стальному вращающемуся диску. При прочих равных условиях износостойкость всех КМ выше, чем у матричных сплавов. Для износостойкости КМ важным фактором является прочность границы раздела компонентов.

К снижению износа приводит введение как твердых частиц (SiC, SiO2, Al2О3, ZrO2, ZrSiO4, Si3N4...), так и мягких (графит, слюда, тальк...). Мягкие частицы обеспечивают снижение износа в условиях сухого трения за счет образования слоя смазки между трущимися поверхностями и снижения коэффициента трения. Во время деформации матрицы происходит разрушение мягких частиц и на трущихся поверхностях образуется поверхностная пленка, предотвращающая схватывание, уменьшающая коэффициент трения и нагрев трущейся пары.

Твердые частицы сами являются износостойкими и предохраняют матрицу от износа.

Для деталей, работающих в условиях трения скольжения, может применяться КМ алюминий – графит с объемным содержанием графита 2-4%. Например, в сплав Al9 вводился порошок графита зернистостью 200-500мкм в виде спрессованных таблеток из 70% Al+30%С в виде частиц с никелевым покрытием (технологические режимы изготовления: Трасплава=900оС, температура подогрева частиц Tf =700оС, время перемешивания t=3 – 6 минут). Наибольшей износостойкостью обладал КМ с Vf =3-4%.

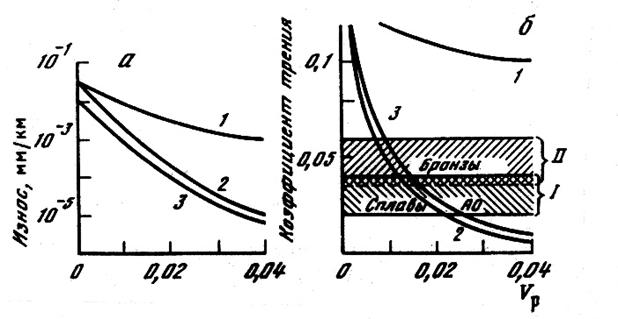

Влияние объемной доли упрочнителя на линейный износ и коэффициент трения КМ на основе поршневого сплава Al25 представлен на рис. 7.14.

Введение в поршневые алюминиевые сплавы частиц SiC, SiO2, TiC, Al2О3, ZrO2 позволяет повысить износостойкость этих сплавов в 1,5 раза. Износостойкость алюминиевых сплавов с добавками ZrO2, ZrSiO4 приближается к износостойкости сталей (рис. 7.15).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.