Если в качестве матрицы в КМДУ применяется термоупрочняемый сплав, то введение мелкодисперсной упрочняющей фазы может отражаться на кинетике старения матричного сплава.

Суммарный эффект от закалки и старения КМДУ может быть меньше, чем в матричном сплаве. Так например, в результате закалки при Т=540˚С КМДУ Al-Cu твердость уменьшилась в два раза по сравнению с исходной (в состоянии экструзии ~200HV), а максимальный прирост твердости после старения (160˚С, 4 часа) составил ~20HV, что вдвое меньше прироста твердости матричного сплава Al+4%Cu.

В сплаве СПАК 4 частицы Al2O3 ускоряют распад твердого раствора, снижая температуру старения (по сравнению с литым сплавом того же состава), но при этом не влияют на образование зон Гинье-Престона (ГП), вызывающих твердение при старении. Увеличение содержания Al2O3 сдвигает максимум предела прочности КМ при старении в сторону меньших значений времени.

Сокращение времени и эффекта старения КМДУ может быть связано с гетерогенным зарождением и выделением фаз. Например, при старении КМДУ на основе сплавов Al-1%Cu, Al-4,5%Cu, упрочненных SiCp, наблюдается предпочтительное выделение фазы AlCu2 вблизи поверхности раздела матрица – SiCp и непосредственно у частиц. Аналогичным поведением около частиц SiCp при гетерогенном выделении фаз отличается и КМДУ с матричными сплавами систем Al-Mg-Si и Al-Zn-Mg.

Гетерогенное выделение фаз при старении может происходить и по границам зерен, например, это наблюдалось в КМДУ Al-4%Cu+10,4% об. Al2O3, где максимум твердости после Т6 составил ~180HV, а в литом матричном сплаве Al-4%Cu ~120HV.

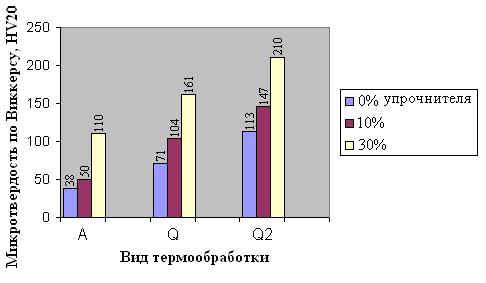

На рис. 5.1 показано изменение твердости сплава Al-7%Si – 0,3%Mg – 0,1%Fe – 0,05%Cu – 0,15%Ti и КМДУ на его основе с упрочняющей фазой в виде SiCp с объемной долей 10~30% после отжига (А) и обработки Т6 (Q2).

Рис. 5.1. Изменение твердости HV алюминиевого сплава (Al+7%Si+0,3%Mg+0,1%Fe+0.05%Cu+0,15%Ti) и КМ на его основе с содержанием 10%, 30% SiC, замешанного в твердо-жидком состоянии при их термообработке по режимам: А – отжиг при Т=400˚С в течение 1 часа и медленное охлаждение до Т комн; Q1 – выдержка при Т=520˚С в течение 20 минут и охлаждение в холодной воде; Q2 – выдержка при Т=160˚С в течение 2 часов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.