наличие большого числа центров кристаллизации приводит к объемному затвердению и возникновению рассеянной усадочной пористости, усугубленной процессами газовыделения в случае алюминиевых матричных сплавов.

На рис. 2.6 приведена схема технологической реализации вакуумно-компрессионной пропитки.

Рис. 2.6. Схема процесса вакуумно-компрессионной пропитки: сплошная линия T – температура; пунктирная линия Р – давление

В период ![]() – в заливочную камеру загружается каркас из упрочняющей фазы,

полученный холодной формовкой, шликеровым формованием и др. методами, и слиток

матричного сплава; камеру вакуумируют до остаточного давления Рост = 6,7 ¸ 26,7 Па;

– в заливочную камеру загружается каркас из упрочняющей фазы,

полученный холодной формовкой, шликеровым формованием и др. методами, и слиток

матричного сплава; камеру вакуумируют до остаточного давления Рост = 6,7 ¸ 26,7 Па; ![]() –

камеру нагревают до Т1

превышающих

–

камеру нагревают до Т1

превышающих ![]() на

на

![]() ;

; ![]() –

время выдержки при постоянной температуре

для равномерного прогрева;

–

время выдержки при постоянной температуре

для равномерного прогрева; ![]() – охлаждение до

– охлаждение до ![]() c малой скоростью (0,5 –

3)0С/мин;

c малой скоростью (0,5 –

3)0С/мин; ![]() – отключение вакуума и заполнение заливочной камеры нейтральным газом с

повышением давления на зеркало матричного расплава до 7 – 17 МПа;

– отключение вакуума и заполнение заливочной камеры нейтральным газом с

повышением давления на зеркало матричного расплава до 7 – 17 МПа; ![]() – выдержка под давлением;

– выдержка под давлением;![]() –

снятие давления и отключение.

–

снятие давления и отключение.

Компрессионная пропитка может реализовываться в виде жидкой или полужидкой штамповки.

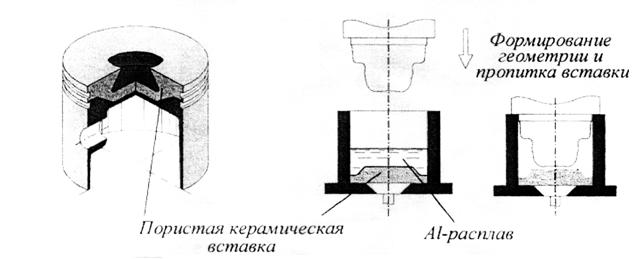

На рис 2.7 представлена схема получения жидкой штамповкой поршня из поршневого сплава Al – 30 с головкой, армированной вставкой из SiO2кв, изготовленной шликерным формованием. Технологические режимы (температура матричного расплава Tm, давление прессования Р, время выдержки под давлением t) позволяют обеспечить пропитку и получить КМДУ с объемной долей SiO2 7%.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.