В связи со склонностью композиции к хрупкому разрушению, деформирование следует делать горячим или тепловым с учетом возможного изменения упрочняющей фазы. Обычно на первой стадии обработки ДС подвергают экструзии, которая сопровождается одновременным уплотнением с частичным или полным устранением пористости. Предельные давления и температуры при экструзии определяются стойкостью инструмента. Выбирая температуру экструзии, нужно учитывать и возможность коалесценции упрочняющей фазы. Помимо экструзии применяют деформацию с уплотнением холодной или горячей прокаткой, а также холодную и тепловую деформацию в сочетании с термической обработкой. Температура и продолжительность отжига определяются характером деформации и составом КМ.

Из методов деформационной

обработки (горячее прессование, прокатка, экструзия и др.) наиболее часто

применяется экструзия. Основными технологическими режимами в этом процессе

являются температура нагрева оснастки Тф, температура нагрева формовки

перед экструзией Тзаг, скорость истечения uист, м/мин

или давление прессования Рпр, коэффициент вытяжки ![]() , где

, где ![]() площадь

сечения заготовки до экструзии, a

площадь

сечения заготовки до экструзии, a ![]() площадь сечения

заготовки после экструзии. Так, для КМ Аl-SiC Тф=420-440°С, Тзаг=480-490°С, Кв=15-22; следует

отметить, что при увеличении объемной доли Vf упрочняющей фазы

усилие прессования должно увеличиваться, а скорость истечения материала

уменьшаться (например, при увеличении в системе Аl-SiC Vf с 20% до

30% усилие прессования увеличивается на 20-30%, а скорость истечения материала u уменьшается с 1 до 0.5 – 0,7м/мин.

площадь сечения

заготовки после экструзии. Так, для КМ Аl-SiC Тф=420-440°С, Тзаг=480-490°С, Кв=15-22; следует

отметить, что при увеличении объемной доли Vf упрочняющей фазы

усилие прессования должно увеличиваться, а скорость истечения материала

уменьшаться (например, при увеличении в системе Аl-SiC Vf с 20% до

30% усилие прессования увеличивается на 20-30%, а скорость истечения материала u уменьшается с 1 до 0.5 – 0,7м/мин.

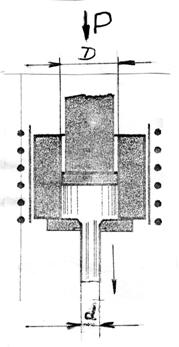

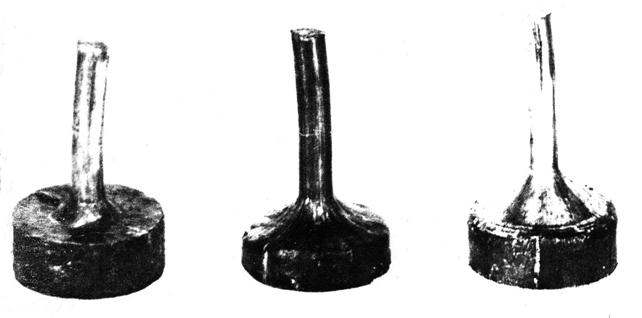

Схема процесса экструзии представлена на рис. 3.1, а экструдированные прутки КМ с прессостатками на рис. 3.2.

Рис. 3.1. Схема процесса экструзии: D – размер формовки до экструзии, d – размер прутка после экструзии

Рис. 3.2. Заготовки – прутки из КМДУ с пресс-остатком после экструзии

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.