По сравнению с традиционными пеноматериалами, изготавливаемыми из неорганических (пенобетоны и газобетоны) и органических (на основе древесины, полимеров и синтетических смол) материалов, АПКМ не горят, не гигроскопичны, износостойки и коррозионностойки, не выделяют токсичных газов, изделия из них не теряют формы при нагреве вплоть до температуры плавления матричного сплава.

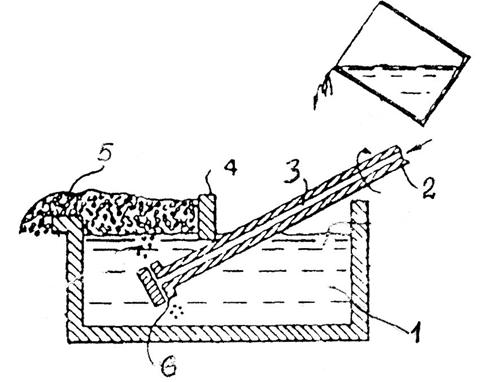

АПКМ получают на установках, схема пенообразующего узла которых представлена на рис. 2.19.

Рис. 2.19. Схема пенообразующего узла: 1 – ванна расплава КМ; 2 – вращающийся воздухопроводящий вал, опущенный в расплав под углом 30-45о к горизонту; 3 – осевая полость вала для подвода воздуха или газа; 4 – разделяющая стенка; 5 – пена; 6 – импеллер – диспергатор

В расплав (сплавы на основе Al, Zn, Pb, Ni, Mg, Cu и других металлов) добавляются вспенивающие агенты - гидриды гафния, титана, циркония в количестве 0,05-0,1 г/100г металла. Продувать расплав можно воздухом, СО2, О2, Н2О, инертными газами. Размер ячеек пены контролируется: скоростью подачи газа, числом впускных отверстий, размером впускных отверстий и их формой, частотой вращения импеллера.

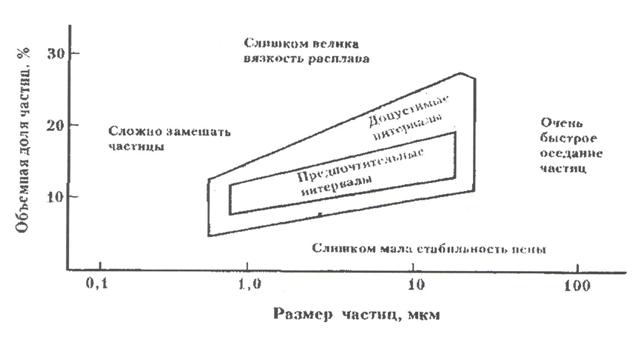

В качестве стабилизаторов

пены добавляются дисперсные частицы Аl2О3, TiB2,

SiО2, SiС, Si3N4 и другие размером 1-100мкм с

фактором формы ![]() не более 2. Частицы малого

размера трудно перемешиваются, большого размера склонны к оседанию. Объемная

доля вводимых частиц рекомендуется от 5 до 15%. При малой объемной доле

снижается стабильность пены, при слишком большой объемной доле вязкость пены

становится слишком большой. Частицы стремятся сконцентрироваться на границе

раздела газ – жидкая фаза пены и становятся стабилизатором пены в том смысле,

что затрудняют течение расплава; это позволяет сохранить неизменным размер пор

во всем объеме, т.к. пузырьки не объединяются и не могут захлопнуться.

не более 2. Частицы малого

размера трудно перемешиваются, большого размера склонны к оседанию. Объемная

доля вводимых частиц рекомендуется от 5 до 15%. При малой объемной доле

снижается стабильность пены, при слишком большой объемной доле вязкость пены

становится слишком большой. Частицы стремятся сконцентрироваться на границе

раздела газ – жидкая фаза пены и становятся стабилизатором пены в том смысле,

что затрудняют течение расплава; это позволяет сохранить неизменным размер пор

во всем объеме, т.к. пузырьки не объединяются и не могут захлопнуться.

Относительное соотношение размера частиц объемной доли упрочнителя при получении АПКМ можно выбрать по рисунку 2.20.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.