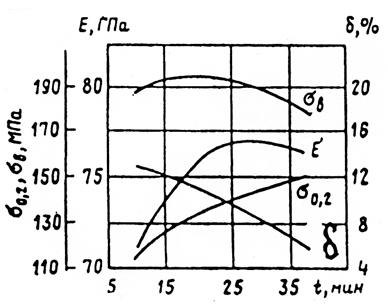

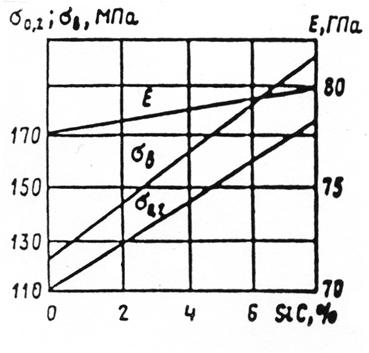

Время перемешивания может по-разному влиять на усвоение дисперсных частиц в зависимости от их природы. На рис. 2.4 показано влияние времени перемешивания матричного сплава Al + Cu – 4,5%, упрочненного частицами SiC в объеме 5-10%.

а)

б)

Рис. 2.4. Влияние времени перемешивания на прочность, модуль упругости и относительное удлинение КМ на основе алюминиевого сплава с частицами карбида кремния

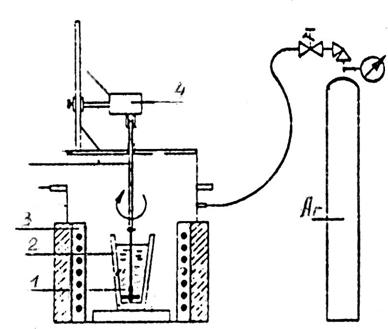

Установка для замешивания частиц в расплав состоит из нагревательной печи, тигля с расплавом и лопастной мешалки – импеллера. Она должна быть снабжена стопорным устройством для заливки через донное отверстие (рис. 2.5).

Рис. 2.5. Схема установки для замешивания частиц в расплав: 1 - расплав, 2 – тигель, 3 – нагревательная печь, 4 – двигатель с импеллером

1.2.2. Технология компрессионной пропитки

Технология пропитки один из наиболее перспективных техпроцессов получения КМ. Он менее энергозатратен, чем твердофазные технологии и позволяет получать заготовки сложной геометрии с минимальной механической обработкой. Технология пропитки при изготовлении КМДУ осложняется дисперсностью упрочняющей фазы, развитостью ее поверхности, а значит сложностью каналов движения матричного расплава при заполнении, большим количеством сорбированных газов. Поэтому чаще всего используется не самопроизвольная, а компрессионная пропитка каркасов из упрочняющей фазы. При этом возникают три проблемы:

решающее значение при заполнении

может играть смачиваемость поверхности упрочняющей фазы матричным расплавом;

самопроизвольная пропитка может происходить при краевом угле смачивания ![]() и чем меньше

и чем меньше ![]() , тем легче осуществляется пропитка; при приближении

угла смачивания

, тем легче осуществляется пропитка; при приближении

угла смачивания ![]() к

к ![]() и

далее требуется приложение внешнего давления;

и

далее требуется приложение внешнего давления;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.