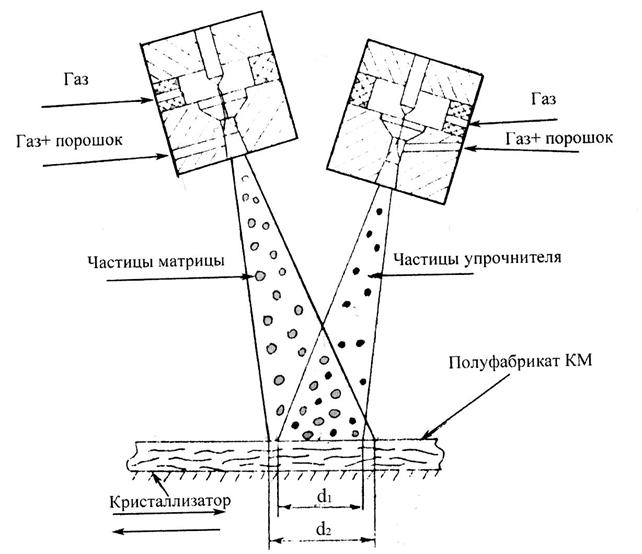

расстоянием между центрами пятен напыления компонентов,

разностью диаметров пятен напыления, что зависит от дистанции и угла напыления.

Установлены три основные типа структуры: дискретная, дискретно- слоистая, слоистая.

Дискретная структура получается при полном совмещении пятен напыления. Структура МКМ представляет собой смесь дискообразных частиц матриц и упрочнителя.

Дискретно-слоистая структура образуется в случаях:

1) при полном совмещении пятен по центру и различном диаметре; (d1¹d2) структура при этом представляет собой чередование слоев с дискретным типом и однокомпонентной прослойкой;

2) при неполном совмещении пятен напыления структура представляет собой чередование трех типов слоев:

слой матричного материала

слой с дискретным типом структуры

слой упрочняющего материала;

3) слоистая структура формируется в случае, когда расстояние между центрами пятен напыления компонентов больше суммы радиусов пятен; структура представляет собой непрерывные слои частиц матрицы и упрочнителя, чередующиеся между собой.

Толщина слоев и объемная доля компонентов регулируется.

Рис. 4.1. Схема формирования полуфабриката дисретноармированного КМ напылением дисперсных частиц матрицы и упрочнителя одновременно двумя плазмотронами: d1 – диаметр пятна напыления матрицы, d2 – диаметр пятна напыления упрочнителя

1.5. Особенности термообработки КМДУ

При производстве традиционных сплавов различные виды термической обработки используются для изменения их структуры и свойств в заданном направлении. Термообработка КМДУ может иметь целью выравнивание состава КМ; образование частиц упрочняющей фазы в результате взаимодействия компонентов КМ; стабилизацию структуры и свойств для работ при повышенных температурах; увеличение прочности или пластичности в нормальных условиях.

В некоторых КМДУ можно совместить упрочнение от стабильных дисперсных фаз дисперсионным твердением во время старания, например, порошковый сплав СПАК 4, в котором использован комбинированный метод упрочнения алюминиевой матрицы дисперсными частицами. Al2O3; частицами метастабильных фаз системы Al-Cu-Mg и частицами стабильной фазы Al-Fe-Ni. Во время кратковременных испытаний при Т=190-200˚С свойства этого сплава определяются, в основном, упрочнением за счет распада пересыщенного твердого раствора Cu и Mg в алюминии. Мелкодисперсные частицы Al2O3 повышают жаропрочность сплава, т. к. остаются стабильными до температур близких к температуре плавления алюминия. При Т>250˚С эффект от дисперсионного твердения снижается.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.