Для предотвращения окисления и загрязнения материала в процессе МЛ обработка должна проводиться в инертной атмосфере или вакууме. В качестве инертных газов используются аргон высокой чистоты или гелий. Для особых задач могут использоваться специальные атмосферы: для формирования нитридов – азот, для образования гидридов – водород. Присутствие воздуха способствует образованию оксидов и нитридов и может препятствовать сварке гранул в случае окисления их поверхности. Препятствовать интенсивной сварке гранул во время МЛ могут добавки ПАВ. Изменение свойств материала под влиянием ПАВ обусловлено снижением поверхности энергии, а значит уменьшением работы увеличения поверхности.

Механическое легирование дает возможность использовать для получения КМДУ не только готовые матричные сплавы, а проводить их синтез из чистых исходных компонентов (в тех случаях, когда затруднено получение порошка из матричного сплава, или необходимо получить его в метастабильном состоянии). Так, например, получен композиционный материал 7075-SiCp 15% об в аттриторе при скорости вращения вала 360 об/мин, в атмосфере аргона, шарами с соотношением масс 10:1 и добавкой 2% стеариновой кислоты); сплав синтезировали из чистых компонентов, первые признаки формирования структуры сплава были зафиксированы через 12 часов обработки; через 36 часов в матричном сплаве произошел распад пересыщенного твердого раствора с выделением вторичных фаз.

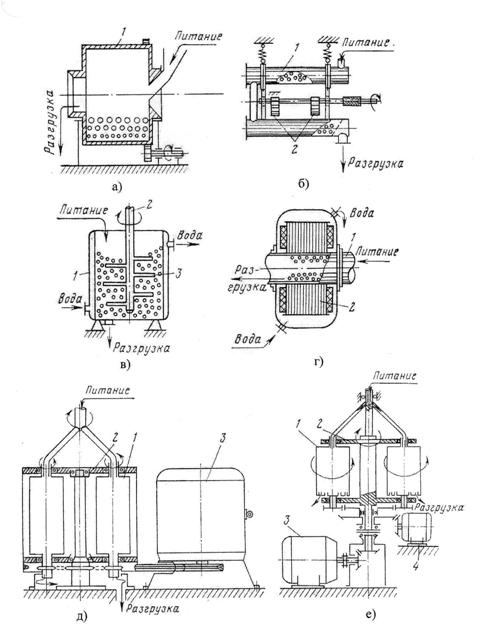

Рис. 3.6. Схема возможного исполнения различных измельчающих аппаратов: а – шаровая мельница, б – вибрационная мельница, в – аттритор, г – аппарат вихревого слоя, д – планетарная мельница, е – дифференциальная мельница

1.4. Технология получения КМДУ одновременным напылением матричной и упрочняющей фаз

В ИМЕТ РАН разработана технология получения дискретно-армированных, плазменно-напыленных, изотропных в плоскости полуфабрикатов МКМ, одновременным напылением матрицы и упрочняющей фазы (напр. АД1+стальО8Х18Н10Т) двумя плазмотронами типа ПМ-25 в среде аргона стальной и алюминиевой проволокой диаметром 1мм. (рис. 4.1)

Равномерность распределения частиц определяется следующими факторами:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.