В настоящее время электролиз криолитоглиноземного расплава – практически единственный способ получения металлургического алюминия. Основным сырьем для этого процесса служит глинозем (оксид алюминия) – Al2O3, который получают различными гидрохимическими методами. Производства глинозема является самостоятельным гидрометаллургическим переделом алюминиевой промышленности [2].

Аноды алюминиевых электролизеров как самообжигающиеся, так и предварительно обожженные играют важнейшую роль в технологии электролитического производства алюминия. Качество анодов зависит от целого ряда условий, начиная со свойств исходного электродного сырья, условий производства масс и анодов и кончая состоянием технологии на самих электролизерах.

Сырьем для производства анодной массы и обожженных анодов служат электродные каменноугольные пеки и электродные коксы (нефтяные или пековые). Выбор этих видов сырья является не случайным.

Во-первых, они обладают низкой зольностью (менее 0,5 %), что особенно важно при электролитическом производстве алюминия. Известно, что вредные металлические примеси: железо, кремний, медь, цинк и другие — полностью переходят в электролитический алюминий, снижая его качество.

Во-вторых, анод, образованный из этих материалов, обладает высокой электропроводностью, без чего невозможен подвод тока к зоне электрохимической реакции.

В-третьих, комбинация твердого кокса (наполнителя) и жидкого пека (связующего) позволяет формировать композиционную структуру, физико-механические свойства которой после спекания существенно превосходят как свойства кокса, так и пека по отдельности.

В-четвертых, эти материалы после термообработки обладают исключительно высокими термостойкими свойствами, достаточными для работы в химически агрессивной среде и при температуре 950-1000 °С.

Следует отметить, что правильный подбор исходных материалов (пеков и коксов) является наиболее сложной задачей подготовки производства. Основные свойства коксов и пеков в значительной степени зависят от того, из каких продуктов нефтепереработки или коксохимии они получены. Многие структурно-химические особенности исходных продуктов принципиально сохраняются по всей цепи превращений — от первичных смол, тяжелых остатков нефтепереработки и т. д. до анодной массы и далее вплоть до формирования качественных характеристик анодов.

Принципы производства анодной массы и обожженных анодов не меняются уже много десятилетий. Однако аппаратурное оформление, качество оборудования и принципы управления технологическим процессом совершенствуются с каждым вновь спроектированным и пущенным производством.

Что качается технологического обслуживания анодов алюминиевых электролизеров, то, несмотря на многие установившиеся традиции и правила, оно непрерывно совершенствуется и улучшается. Углубляются знания о механизме формирования структуры анода, непрерывно снижается удельный расход углерода при электролизе, улучшаются санитарно-экологические условия производства [3].

1.1 Транспортно-технологическая схема производства анодной массы

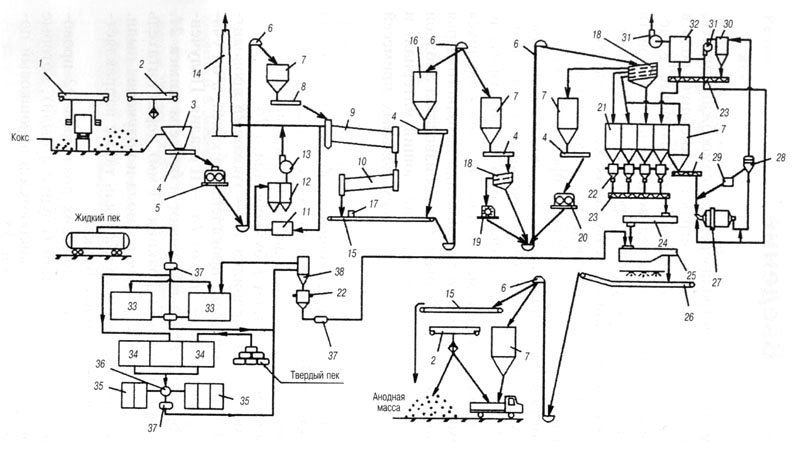

На рисунке 1 представлена транспортно-технологическая схема производства анодной массы для самообжигающихся анодов с системой непрерывного дозирования исходного сырья и смешения анодной массы. Сырьем для производства анодной массы служат каменноугольный пек (связующий материал) и электродный кокс с низким содержанием зольных примесей (наполнитель).

Рисунок 1 - Транспортно-технологическая схема производства анодной массы при непрерывном смешении

Исходный сырой кокс поступает на склад и по транспортной системе 2—4 подается на первичное дробление к валковой зубчатой дробилке 5. Через систему питания 6-8 кокс подается в прокалочный агрегат 9, 10 и далее по системе транспорта прокаленный кокс поступает в бункер запаса 16.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.