6.9.Требования к ревизии буксовых узлов кассетного типа:

Гарантийный срок эксплуатации подшипников кассетного типа в буксовых узлах при соблюдении правил транспортирования, хранения, монтажа и эксплуатации:

- типа TBU 130 составляет 8 лет с момента первого монтажа и истекает при первом демонтаже подшипников или после пробега 1млн. 200 тыс. км;

- типа «Brenco» составляет 6 лет с момента первого монтажа и истекает при первом демонтаже подшипников или после пробега 800 тыс. км.

При проведении обыкновенного и полного освидетельствования колесных пар разборка и ремонт подшипников не производятся. Разборка и ремонт подшипников производятся в специализированных сервисных центрах предприятий-изготовителей подшипников.

Для проверки состояния при эксплуатации и ремонте, а также для контроля за качеством подкатываемых под вагон колесных пар установлена система их освидетельствования:

- промежуточная ревизия буксовых узлов – производится в условиях депо;

- полная ревизия буксовых узлов – производится в заводских условиях.

Промежуточную ревизию буксовых узлов производят:

а) при проведении обыкновенного освидетельствования колесных пар;

б) при обточке колесных пар без демонтажа подшипников;

в) при единой технической ревизии пассажирских вагонов;

г) в качестве профилактической меры по отдельным указаниям (профилактическая ревизия).

Перед промежуточной ревизией у выкаченных колесных пар:

а) проворачивают буксы для визуального определения неисправностей (трещин, раковин и других);

б) производят проверку состояния подшипников буксовых узлов на вибродиагностической установке, согласованной к применению в установленном порядке;

в) при обнаружении дефектов буксовые узлы колесной пары подвергают полной ревизии.

6.10 Порядок проведения промежуточной ревизии буксовых узлов кассетного типа

Промежуточная ревизия буксовых узлов кассетного типа производится в следующей последовательности:

- Снимается смотровая крышка.

- Проверяется надежность торцевого крепления подшипников обстукиванием головок болтов молотком, при этом должен быть характерный металлический звон.

При обнаружении дефектов болты М20

освобождают от стопорения и динамометрическим ключом проверяют их затяжку

(вращением по часовой стрелке); а при наличии хотя бы одного из болтов с

крутящим моментом менее

5 кг м все болты отворачивают и проверяют визуально состояние резьбы М20 в отверстиях

в торце оси и на болтах.

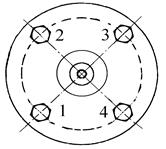

- Болты, имеющие затяжку крутящим моментом более 5 кг м, доворачивают с усилием 23-25 кг м по схеме 1-2-3-4-3-4-2-1 с последующим стопорением.

Рис. 6.16. Расположение четырех болтов М20 для крепления вкладыша

При обнаружении дефектов вкладыша, болтов, отсутствие клейм на стопорной шайбе буксовый узел подвергают полной ревизии.

Запрещается перемещение колесной пары со снятым вкладышем подшипника: допускается фиксация передней крышки подшипника с уплотнительными кольцами технологической шайбой и болтами при перемещении колесной пары от позиции демонтажа торцевого крепления до позиций проведения ультразвукового контроля и токарного станка для обточки колесной пары.

Запрещается закладывать смазку в переднюю часть буксовых узлов, а также производить замену и добавку смазки в подшипники кассетного типа.

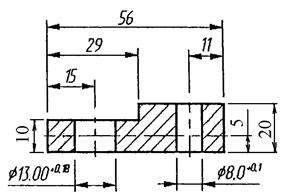

- Проводится подготовка к проверке осевой зазор подшипников:

Подготовка

к проверке осевого зазора подшипника в габаритах 130х250х160 типа TBU 130 или «Brenco»

производится согласно рисунка 6.17.

Подготовка

к проверке осевого зазора подшипника в габаритах 130х250х160 типа TBU 130 или «Brenco»

производится согласно рисунка 6.17.

|

Рисунок 6.17. - Схема измерения осевого зазора подшипника в габаритах 130х250х160 типа TBU 130х250 и кронштейн для установки на крышку при измерении

Порядок подготовки к измерению осевого зазора:

а) установить кронштейн на крепительную крышку по отверстию М12 (под крепление смотровой крышки);

в) установить на кронштейн индикаторную головку с ценой деления 0,01 мм с упором ножки головки в торец передней крышки подшипника.

- Проверяется осевой зазор подшипника:

а) приложить усилие от руки к наружнему кольцу подшипника типа TBU 130 или «Brenco» и к корпусу буксы с подшипником типа TBU 130х250, и вдоль оси колесной пары вперед - назад с вращением его влево - вправо в пределах дуги 90 градусов;

б) фиксировать показания стрелки индикаторной головки;

в) определить величину осевого зазора по разнице показаний индикаторной головки в крайних положениях подшипника на оси, замеренной в одном осевом сечении подшипника;

г) допускается применение других схем контроля осевого зазора, например с использованием магнитной стойки с индикаторной головкой.

Если величина осевого зазора составляет менее 0,01 мм или более 0,35 мм, то колёсная пара направляется в завод для проведения полной ревизии буксового узла.

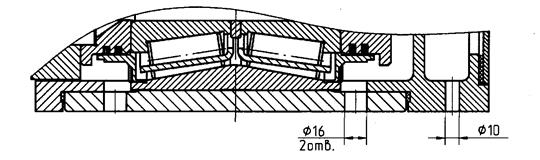

- При

ремонте без демонтажа подшипников на задней крепительной крышке производят,

вместо фрезерования пазов, сверление нижнего дренажного отверстия (через

отверстие Ø16 мм в буксе).

- При

ремонте без демонтажа подшипников на задней крепительной крышке производят,

вместо фрезерования пазов, сверление нижнего дренажного отверстия (через

отверстие Ø16 мм в буксе).

Рисунок 6.18. Дренажные отверстия в буксе и крышке

- Устанавливается букса на подшипник.

- Устанавливаются крепительная и смотровая крышка и корпус осевого датчика на буксу.

- Задняя и передняя крышки крепятся болтами М20 с пружинными шайбами. Между крышками и буксой ставят резиновые прокладки, новые или бывшие в употреблении.

Для обточки поверхности катания колесной пары, взамен снятой смотровой крышки на буксу устанавливают специальную технологическую крышку с отверстием для прохода центра колесотокарного станка.

7 Охрана труда

8 Экономическая часть

8.1 Инвестиционные вложения

В настоящее время в колёсно-роликовом участке внедрено оборудование для полного освидетельствования колёсных пар с роликовыми подшипниками, при этом затраты на изготовление и приобретение оборудования приведены в таблице 8.1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.