Лоток с распределительным валом установлен на верхней части блока. На лотке установлены топливные насосы.

Распределительный вал приводится во вращение от коленчатого вала шестеренчатой передачей, расположенной на заднем торце блока цилиндров, которая одновременно является приводом регулятора, предельного выключателя, возбудителя, генератора и распределительного редуктора привода электрических машин вентиляторов обдува главного генератора и тяговых двигателей передней тележки тепловоза.

Топливная система состоит из топливоподкачивающего агрегата, топливоподогревателя, фильтров грубой (устанавливаются на тепловозе) и тонкой очистки, двенадцати индивидуальных топливных насосов, двенадцати форсунок и перепускного клапана, обеспечивающего необходимое давление топлива. Топливо от топливных насосов поступает к форсункам по топливопроводам высокого давления, а слив топлива производится по топливопроводу низкого давления.

Предельный выключатель, в случае повышения частоты вращения коленчатого вала выше допустимой, посредством рычажной передачи выключает подачу топлива в цилиндры дизеля и одновременно подает импульс давления масла к механизму воздушной захлопки, перекрывающей поступление воздуха из воздушной улитки турбокомпрессора в охладитель наддувочного воздуха и ресивер. В случае необходимости, остановку дизеля можно произвести с помощью аварийных кнопок предельного выключателя или воздушной захлопки.

Все агрегаты и трубопроводы масляной системы, кроме фильтра масла и маслопрокачивающего насоса (устанавливаются на тепловозе) расположены на дизеле.

Дизель оборудован одним масляными насосом шестеренного типа с подшипниками скольжения, водомасляный теплообменник установлен на тепловозе.

Система охлаждения дизеля двухконтурная, принудительная, замкнутого типа. Циркуляция охлаждающей жидкости в системе обеспечивается двумя центробежными насосами.

Картер дизеля вентилируется путем отсоса газов турбокомпрессором. Величина разрежения в картере регулируется автоматически.

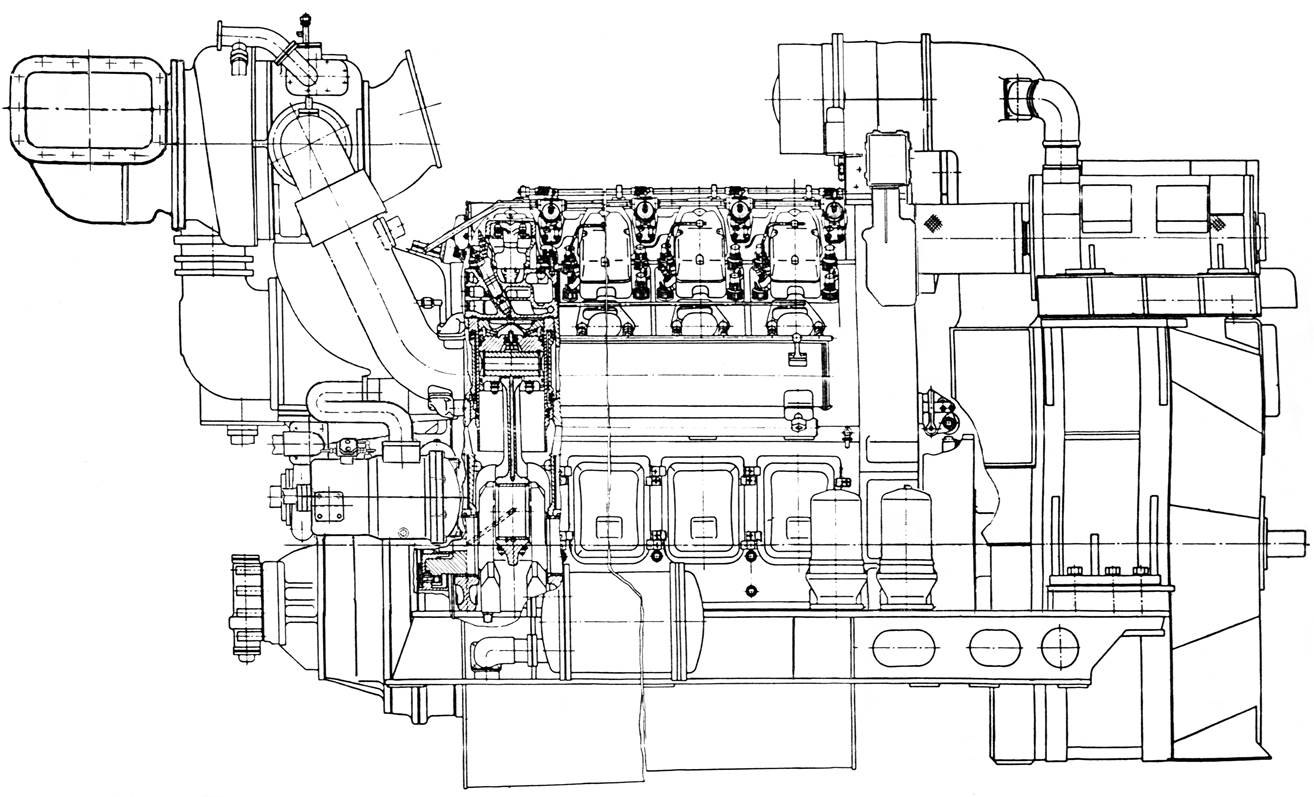

В целях предотвращения скопления масла в ресивере наддувочного воздуха, на дизеле предусмотрена система для удаления масла из ресивера в емкость, расположенную в раме со стороны ряда А. Для контроля за работой этой системы на раме имеется специальный штуцер. На переднем торце дизеля установлены привод насосов, водяные, масляный насосы, турбокомпрессор с воздушной захлопкой, охладитель наддувочного воздуха, датчики-реле давления масла, заслонка управляемая системы вентиляции картера.

Со стороны ряда А дизеля расположены центробежный фильтр. Со стороны ряда В дизеля расположены фильтр тонкой очистки топлива, предельный выключатель, маслоотделительный бачок с установленными на него заслонкой управляемой и жидкостным манометром системы вентиляции картера.

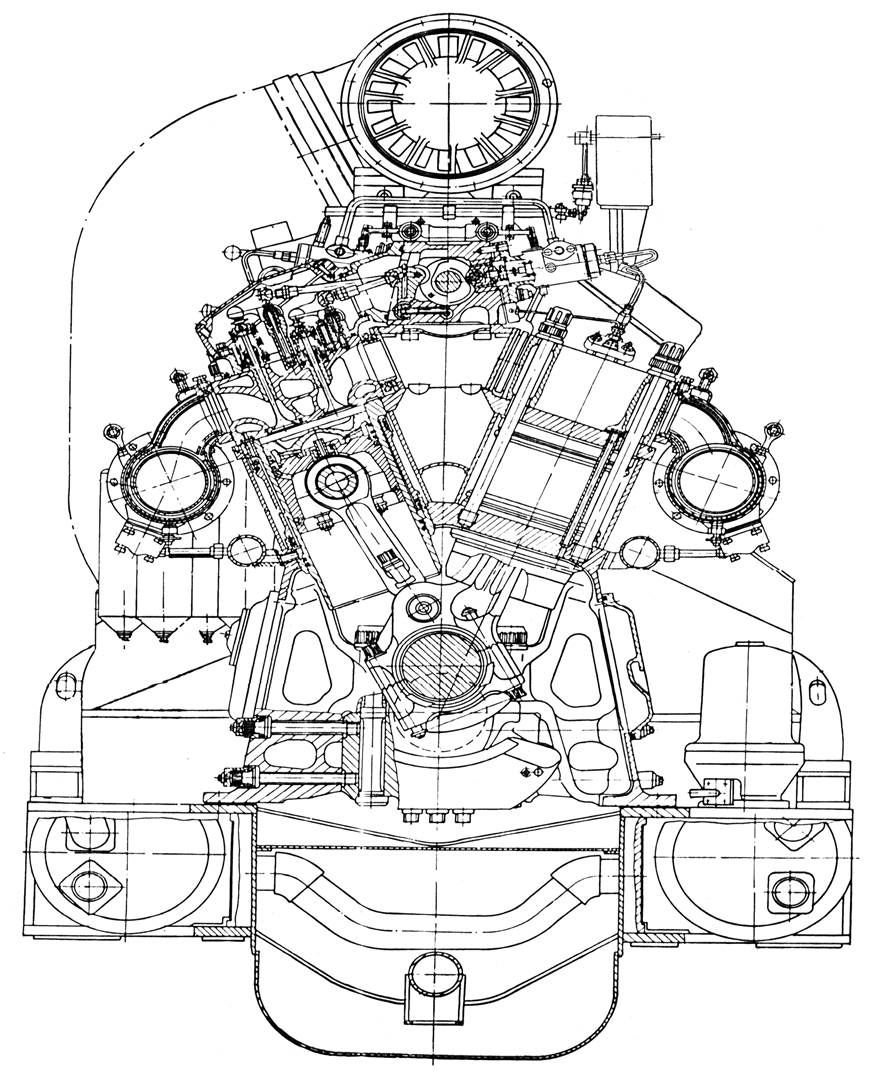

Рисунок 1

Поперечный разрез дизель-генератора

Рисунок 2

Продольный разрез дизель-генератора

Рама сварной конструкции предназначена для установки на ней дизеля, генератора, установочного оборудования и крепления дизель-генератора к раме тепловоза. К боковым и торцевым листам рамы приварен поддон, образующий емкость для масла. Сверху емкость закрыта сетками. В нижней части рамы установлен заборник масла с сетками, через который масло по трубе и каналам в приводе насосов поступает к насосу масла. Со стороны ряда В на раму установлен корпус для заливки масла в раму с сеткой и измеритель уровня масла. Со стороны ряда А в раме расположена полость, в которую сливается масло скопившееся в ресивере блока. Слив масла из полости производится через вентиль. На передней стенке рамы предусмотрен штуцер для отвода масла к маслопрокачивающему насосу и штуцер для слива масла в раму из гидромуфты и редуктора.

Блок цилиндров представляет собой сварно-литую конструкцию V-образной формы. Для размещения втулок цилиндров блок разделен на шесть секций.

В развале блока образован ресивер надувочного воздуха и канал для прохода масла к подшипникам коленчатого вала.

Для повышения работоспособности нижнего пояса блока и предохранения его от коррозии в отверстия блока запрессованы втулки из нержавеющей стали.

Для перетока охлаждающей жидкости из водяных коллекторов к втулкам цилиндров и предохранения блока от коррозии установлены втулки из нержавеющей стали.

Подвод охлаждающей жидкости к коллекторам блока производится через привод насосов по проставкам с уплотнительными кольцами.

В нижней части боковых продольных листов блока, против каждого цилиндра имеются отверстия для контроля герметичности полости охлаждения втулок цилиндров.

Проставок, по которому подводится воздух из ресивера к впускные клапанам крышки цилиндра, состоит из колец , обечайки и болтов . При завертывании болтов кольца и раздвигаются и уплотняют стык между проставком, ресивером и крышкой цилиндра резиновыми кольцами .

Каждая крышка цилиндра крепится к опорной плите блока шпильками.

К стойкам блока прикреплены болтами подвески, подвеска выносного подшипника крепится болтами. Гайки болтов опираются на шайбы.

В отверстия, образованные стойками блока и подвесками, установлены вкладыши коренных подшипников. На седьмой стойке и подвеске установлены полукольца упорного подшипника, препятствующие перемещению коленчатого вала в осевом направлении.

В переднем торцовом листе имеется отверстие, по которому масло подводится в центральный масляный канал, откуда по каналам в стойках блока поступает на смазку коренных подшипников. К восьмому коренному подшипнику масло поступает из полости коленчатого вала. Со стороны заднего торца канал закрывается заглушкой с уплотнительной прокладкой. В седьмой стойке устанавливается на резьбе выступающая в канал трубка шлицевая , предохраняющая от возможности попадания грубых грязевых частиц в седьмой и восьмой коренные подшипники.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.