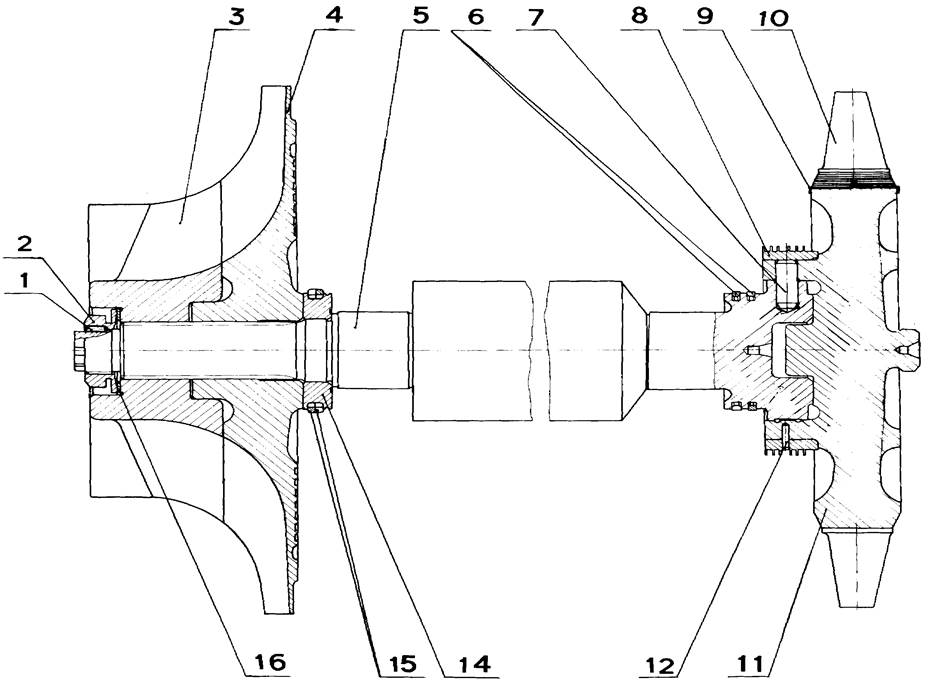

В ручьи вала и упорной втулки установлены разрезные уплотнительные кольца 6 и 15.

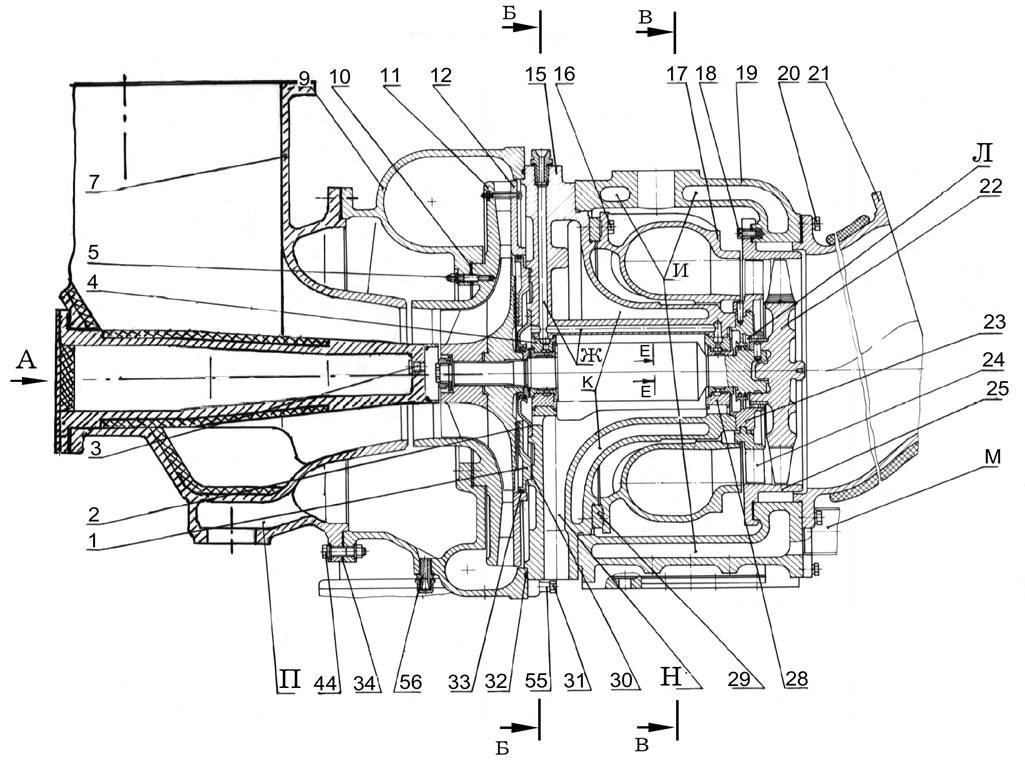

Для предотвращения попадания масла в газовые и воздушные полости турбокомпрессора, а также для уменьшения утечек газа и воздуха в турбокомпрессоре применена система уплотнений.

Полость высокого давления за колесом компрессора изолирована от масляной полости лабиринтовым уплотнением, образованным лабиринтом 1, фланцем 2 (см. рисунок 21), колесом компрессора 4, втулкой упорной 14 и уплотнительными кольцами 15 (см. рисунок 22).

Для уменьшения износа уплотнительных колец воздух из полости за гребешковым лабиринтом 1 выпускается по отверстию С и трубе 40 в полость всасывания компрессора.

Просачиванию выпускных газов в масляную полость препятствует лабиринтовое уплотнение, образованное втулкой 23 (см. рисунок 21 ), втулкой лабиринтовой 8 (рисунок 22) и кольцами уплотнительными 6. С целью уменьшения утечки выпускного газа в масляную полость и предотвращения подсоса масла в полость турбины на режимах малых нагрузок дизеля в полость Л (см. рисунок 21) по отверстию корпуса 15 и фрезерованному каналу втулки 23 подводится воздух из полости высокого давления за колесом компрессора.

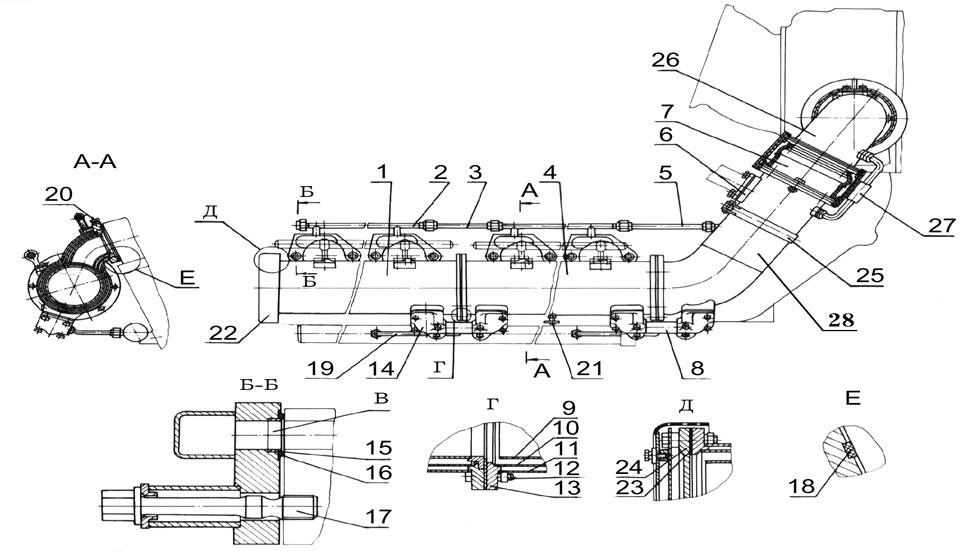

Коллектор выпускной и трубопровод газовый

Для подвода выпускных газов к турбокомпрессору на каждый ряд цилиндров установлены выпускной коллектор и трубопровод газовый охлаждаемого типа.

Выпускной коллектор состоит из двух звеньев 1 и 4 и торцевого фланца 24, соединенных болтами 12. Между звеньями, а также между звеньями и фланцами 24 поставлены прокладки 13, 23.

С торца фланец 24 экранирован закрытием 22.

Каждое звено представляет собой сварные из листовой стали двухстенные трубы, внутри которых вставлены трубы 9 из жаропрочной стали. Между наружной 11 и промежуточной 10 трубами коллектора образуется полость для перетока охлаждающей жидкости. Охлаждающая жидкость для охлаждения коллектора поступает из крышек цилиндров по отверстиям В. Соединение крышки с коллектором уплотнено резиновыми кольцами 16. Для фиксации резиновых колец в отверстия фланцев установлены втулки 15. Сверху во фланцах имеются резьбовые отверстия, закрытые пробками 20, для установки термопар.

Коллектор к крышкам крепится болтами 17. Стыки между крышками цилиндров и фланцами выпускного коллектора уплотняются прокладками спирально-навитыми.

Для отвода воздуха и образовавшегося во время работы дизеля пара к патрубкам каждого цилиндра подсоединены трубы 2, соединенные между собой трубкой 3.

Переток охлаждающей жидкости из одного звена в другое производится по патрубку 14, а из коллектора в газовыпускные патрубки по патрубкам 8.

Из патрубков охлаждаемая жидкость отводится через фланец 6. На газовыпускных патрубках установлены съемные компенсаторы 7.

Компенсаторы и фланцы патрубка у турбокомпрессора закрыты стальными кожухами с прикрепленной к ним изоляцией. Снизу на звеньях 1 и 4 имеются сливные пробки 21 для контроля газовой полости.

Газовые трубы в секциях коллектора и патрубках газового трубопровода стопорятся от проворота специальными стопорами.

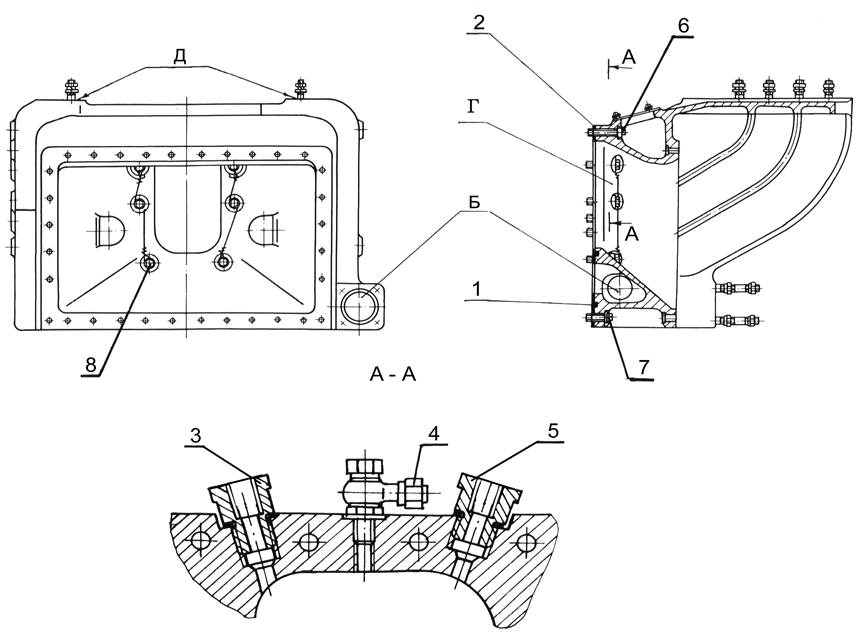

Кронштейн турбокомпрессора

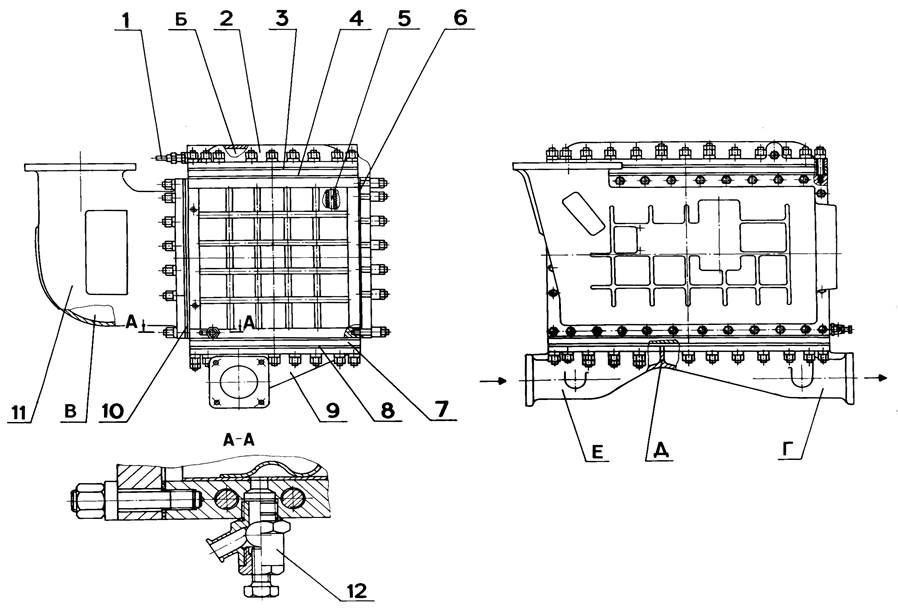

Кронштейн крепится к блоку цилиндров болтами 6, 7, 8.

На поверхности Д установлен турбокомпрессор.

В кронштейне имеется канал Г, по которому наддувочный воздух подводится в ресивер блока.

Стык кронштейна и блока уплотняется прокладкой 2.

В верхней части кронштейна имеются отверстия с пробкой 3 для замера температура воздуха в ресивере, угольник 4 для замера давления воздуха и отверстие с пробкой 5 для отвода воздуха на датчик электронного регулятора дизеля.

В нижней части кронштейна выполнен канал Б для подвода масла в блок цилиндров.

В стыке с блоком канал Б дополнительно уплотняется резиновым кольцом 1.

Охладитель надувочного воздуха.

Охладитель наддувочного воздуха предназначен для охлаждения воздуха, поступающего из турбокомпрессора в цилиндры дизеля.

Он установлен на кронштейне и крепится к нему шпильками. Кронштейн к блоку цилиндров крепится болтами.

Охладитель наддувочного воздуха состоит из охлаждающей секции, патрубка 11, верхней 2 и нижней 9 крышек.

Охлаждающая секция состоит из корпуса, верхней 4 и нижней 7 трубных досок, в отверстиях которых закреплены оребренные трубы 5.

Охлаждающая жидкость поступает в охладитель по патрубку нижней крышки, и благодаря перегородке Д, делящей полость охлаждающей секции охладителя на две части, проходит по трубам одной, а затем второй части секции и выходит через патрубок Г.

Воздух из полости охлаждавшей секции отводится через трубку 1, установленную в верхней крышке.

Наддувочный воздух поступает к охладителю по патрубку 11, охлаждается в межтрубном пространстве и по каналу в кронштейне поступает в ресивер блока цилиндров.

Стык кронштейна с блоком уплотняется прокладкой и резиновым кольцом

Механизм управления топливными насосами

Механизм управления топливными насосами установлен на лотке и предназначен для перемещения реек топливных насосов регулятором соответственно нагрузке дизель-генератора, а также отключения топливных насосов (с четвертого по шестой каждого ряда цилиндров) на минимальной частоте вращения без нагрузки.

Механизм приводится в движение от вала регулятора, который посредством рычага 3, тяг 4 и 25, пружины 5 и рычага 6 поворачивает вал 18.

Вал 18 посредством рычага 23, тяг 21 и рычагов 20 поворачивает валы 11 и 16.

На валах 11 и 16 неподвижно установлены рычаги 28,30 и 34, 35. Рычаги 30 и 34 пружинами 29 прижаты к рычагам 28 и 35.

На валах установлены упоры 8 и рычаги 14. Упор 8 зафиксирован на валу штифтом 9 и закреплен болтом. Пружина 10 прижимает к упору 8 рычаг 14 с винтом 13, которым регулируют выдвижение рейки топливного насоса Б. В рычаг 14 установлена втулка 7 и сухарь 15, входящий в паз рейки топливного насоса.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.