На тепловозах значительно снижается уровень шума исключением жестких связей вибрирующих агрегатов с перегородкой, отделяющей машинное отделение от кабины машиниста. С этой же целью указанные помещения на магистральных тепловозах и электровозах отделяют один от другого тамбуром (шлюзом). На многих магистральных локомотивах тамбур образуется между стенкой аппаратной камеры или шахтной охлаждающего устройства, с одной стороны, и задней стенкой с другой. В тамбуре допускается размещение вспомогательного оборудования и приборов контроля его работы при условии, что обеспечивается свободный, шириной не менее 500 мм, проход в кабину машиниста.

В звукоизолирующих конструкциях, применяемых на локомотивах, используют материалы, которые обладают большим акустическим сопротивлением (дерево, пластик, органическое и силикатное стекло). Такие конструкции отражают звуковые волны, проникающие в кабину машиниста снаружи. Звукопоглощающие материалы (поролон, войлок, штапельное, капроновое и стекловолокно и другие) способны активно поглощать падающую на них звуковую энергию. Эти материалы широко используют в звукопоглощающих конструкциях на локомотивах. Для звукоизоляции кабины машиниста локомотива создают конструкции ограждений пола, задней перегородки, боковых и лобовых стен, а также крыши. В них использованы синтетический войлок, стальные и дюралюминиевые листы, древесная плита, резиновые прокладки и линолеум. Ограждающая конструкция пола имеет, кроме того, воздушный промежуток.

Внутренняя обшивка кабины машиниста выполнена из алюминиевых перфорированных листов с диаметром отверстий перфорации 3 мм, шаг 4,5 мм. На перфорированные листы со стороны каркаса клеем наклеена стеклоткань. Благодаря таким конструктивным мероприятиям по шумоизоляции кабины, а также тому, что кабина машиниста отделена от дизельного помещения тамбуром, уровень шума на локомотиве снижается.

Система выпуска и впуска дизеля, охлаждения тяговых двигателей, отопления и вентиляции создают аэродинамический шум. Источниками шума в этих системах, как правило, являются вентиляторы, турбонагнетатели и компрессоры. Для уменьшения шума выпуска и всасывания дизеля применяют различные глушители активного, реактивного или комбинированного типа. Глушители изготовляют из стальных листов толщиной 2-4 мм. Для его теплоизоляции используют асбестовые картон и ткань, стекловолокнистые маты, которые сверху закрывают металлическим листом толщиной 0,5-0,8 мм или металлической сеткой.

Во всасывающих трактах вентиляторов систем охлаждения устанавливают глушители активного типа со звукопоглощающими облицовками. Наибольшее распространение получает облицовка из пенополиуретана, используют также стекло, капроновое волокно. Вибродемпфирование применяется для борьбы со структурным шумом, возникающим из-за колебаний обшивки кузова и других конструкций во время движения локомотива. Этот метод позволяет снизить колебательную энергию, которая переходит в рассеиваемое тепло. Увеличение потерь энергии в конструкциях локомотива достигается нанесением специальных покрытий или изготовлением отдельных элементов конструкций из материалов, обладающих высокими внутренними механическими потерями. В локомотивах в качестве таких материалов применяют мастики «Антивибрит-2», листовой материал «Агат», линолеум и другие. На локомотиве также имеются индивидуальные средства защиты, которыми пользуются машинисты и их помощники во время выполнения работ в опасных и вредных условиях.

4.2.2 Расчет звукопоглощения в кабине локомотива

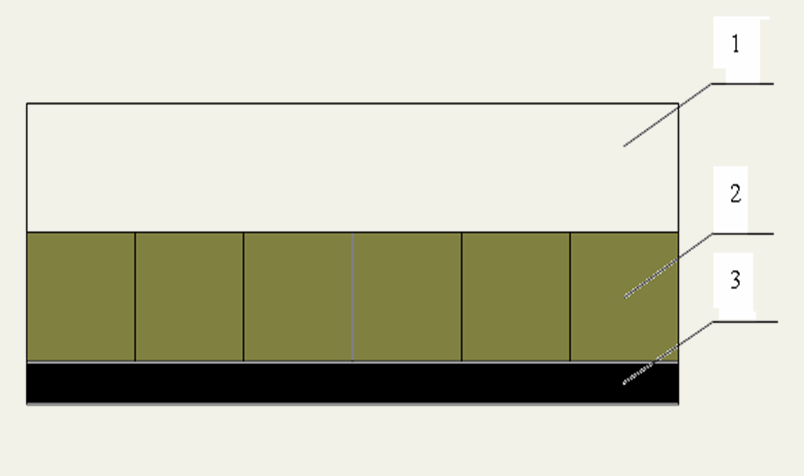

В качестве средства

защиты от шума предлагается звукопоглощающая облицовка с перфорированным

покрытием. Облицовывается пол, потолок и лобовая стенка кабины машиниста

локомотив

Рис.4.1 Звукопоглощающая облицовка с перфорированным покрытием

1- Минераловатная плита (ГОСТ 9573-72) толщиной 50 мм

2- Стеклоткань типа ЭЗ - 100 (ГОСТ 19907-74)

3- Просечно-вытежной лист толщиной 2 мм, перфорация 74%

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.