Движение жидкости в канале турбины между двумя соседними лопатками определяется ее осевой скоростью и частотой вращения

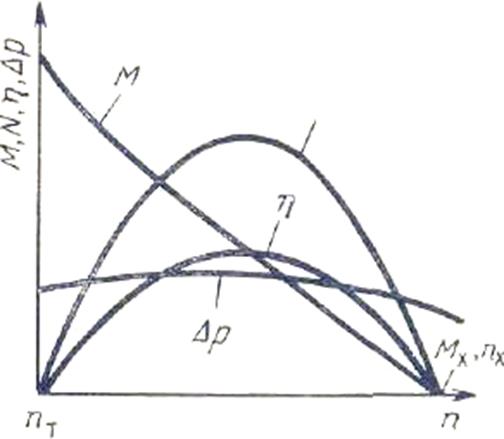

ротора относительно статора. Силовое воздействие потока жидкости на лопатки ротора связано с изменением ее скорости в каналах турбины. Для обеспечения протекания жидкости через турбины с определенной скоростью надо на входе в турбину иметь необходимый напор. Количество энергии, передаваемой лопаткам ротора, зависит от конструктивных параметров турбины, расхода жидкости Q, ее плотности р и частоты вращения ротора п. На рис. показана характеристика турбины турбобура при постоянном расходе жидкости. В рабочей зоне

турбобура перепад давления АР меняется незначительно, крутящий момент М — от максимального значения в процессе торможения Мт при частоте вращения пт = 0 до /Их = 0 при холостом ходе пх. Режим максимальной мощности называется экстремальным. Гидравлический коэффициент полезного действия

![]()

где NT— мощность турбины, кВт.

Другими словами, Г|щах пропорционален мощности N. Так как перепад давления не постоянен при переменных режимах, максимумы мощности и к. п. д. не совпадают. Режим максимального к. п. д. называется оптимальным.

Наиболее устойчива и эффективна работа турбобура при экстремальном режиме. В многоступенчатых турбинах турбобуров экстремальный и оптимальный режимы почти совпадают. Гидравлический коэффициент полезного действия турбины определяется потерями мощности при прохождении жидкости в каналах турбины. Эти потери в значительной степени зависят от шероховатости поверхности лопаток, их формы, утечек в зазорах между дисками турбины и др. Характеристика каждой, конструкции турбобура изменяется с изменением расхода жидкости. Так как проходные сечения каждой турбины постоянны, скорости потока и окружная составляющая скорости жидкости практически пропорциональны расходу, следовательно, частота вращения будет пропорциональна расходу, т. е. «=Q.

Мощность, создаваемая потоком движущейся жидкости,

![]() тv2 или N

тv2 или N![]() Qv2

Qv2

где т — масса жидкости, кг; р-плотность жидкости, кг/м3; v — скорость потока жидкости, м/с.

Если v![]() Q, тогда

Q, тогда

N![]() Q3.

Q3.

Так какN![]() Q3, a n

Q3, a n ![]() Q ,то

Q ,то

М![]() Q3/ Q

Q3/ Q![]() Q2,

Q2,

а перепад давления

![]() N/ Q

N/ Q![]() Q2.

Q2.

Нагрузка на осевую опору

Осевая нагрузка на пяту турбобура определяется силой гидравлического напора Т, действующей на ротор, весом ротора турбобура и долота G и реакцией забоя R:

Р=Т+G-R

Вес ротора турбобура и долота определяется по справочным данным. Величина нагрузки на забой, а следовательно, реакция забоя R выбирается бурильщиком в зависимости от условий бурения. Наибольшее гидравлическое усилие действует на пяту в моменты запуска турбобура и при проработке ствола скважины, когда нагрузки на долото малы. При очень высоких нагрузках на долото на пяту действует сила снизу вверх и имеет условно отрицательное значение. Из приведенного выше выражения видно, что если сумма силы Т и веса ротора турбобура и долота G равна нагрузке на забой R, то пята практически разгружена и в этом случае ее износ минимален.

Рис. Характеристика турбины турбобура при постоянном расходе жидкости Q

1.10.Турбобуры

Впервые в 1923 г. для бурения скважин был применен турбобур советского инженера М. А. Капелюшникова. Турбобур представлял собой одноступенчатую турбину с частотой вращения 2000—2500 об/мин. Для снижения частоты вращения до 200 об/мин использовался планетарный редуктор. В 1935 г. инженерами П. П. Шумиловым, Э. И. Тагиевым, М. Т. Гусманом и Р. А. Иоан-песяном были разработаны турбобуры с шарикоподшипниковой и резинометаллической осевыми опорами. С 1946 г. началось широкое внедрение турбинного бурения.

Турбобур — забойный гидравлический двигатель, предназначенный для бурения скважин в различных геологических условиях. В него входят две группы деталей (рис. VI.1): вращающиеся и невращающиеся. К невращающимся относятся переводник Д корпус 2 с кольцами пяты 4, диски статора 6, средняя опора и ниппель 8. Вращающиеся детали: вал 3, диски роторов 7 и пята 5. Число ступеней турбины колеблется от 100 до 350.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.