Неизвестные ограничение надежности, происходящее во время эксплуатации механизмов, является нехваткой точных и своевременных данных об отказе. У Воздушных сил есть система сообщения недостатка, чтобы идентифицировать отказы системы или детали. Часто эта система также используется, чтобы сообщить о гарантийных требованиях. После того, как гарантия часто заканчивается, обслуживающий персонал не в состоянии использовать ее, чтобы сообщить об отказах. Таким образом, программа защиты механизма может быть удивлена новым режимом отказа. Другие факторы, которые влияют на систему оповещения, включают: сокращение членов обслуживающего персонала для сообщения об ошибках, рассогласование между отправкой и передачей показания об отказе и рассогласование с программой защиты механизма, восстановление центрального и снабжающего механизма на промежуток времени, который требуется, чтобы выполнить исследование и завершить отчет. Иногда время от первоначального сообщения об отказе до отчета анализируемых проблем и рекомендации корректирующего действия занимает, в лучшем случае, более года. Видео, сделанное на системе оповещения недостатка, мы надеемся, поднимет понимание важности системы и обратит внимание на проблему.

Используются также и другие системы передачи и обработки данных, чтобы сообщить о самолете и проблемах механизма. Нехватка полных текстов сообщений с надлежащим сбоем кодирует результат и при сообщении «полевых" проблем. Корреляция отчетов обеспечивающего механизма от представителей службы и данных от их ежедневных отчетов привела к различию в ... составляет приблизительно 50 %. Таким образом, проблемные случаи механизма и напревления надежности могут быть предсказаны.

Во-вторых, множество проблем многоцикловых отказов цикла затронули безопасность механизма, надежность, готовность и проблемы расходов на техподдержку за последнее десятилетие. Мы не понимаем явления хорошо, не имеем ни средства проектирования, чтобы это проанализировать, ни испытательное оборудование, чтобы измерить это. С помощью Национальной Инициативы по многоцикловой усталости будут устранены эти недостатки.”

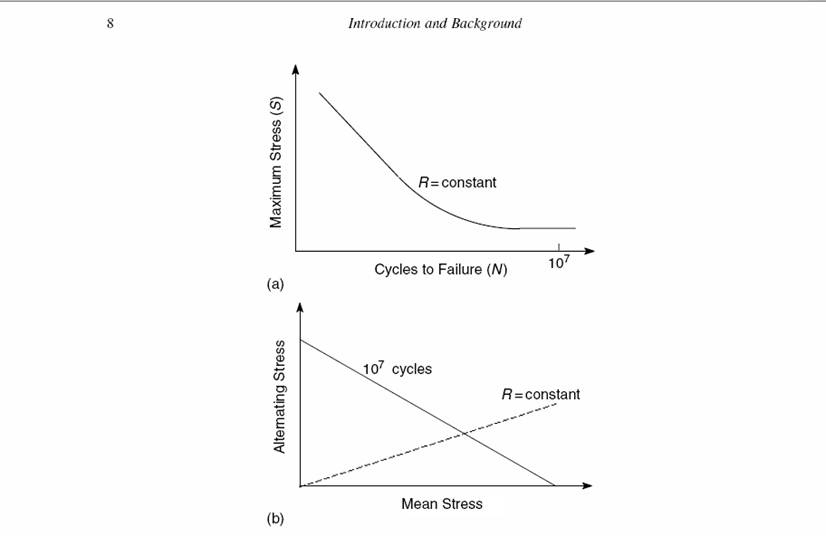

Диаграмма, используемая обычно в НЦУ, вообще упоминается как кривая S–N, которая является графиком максимального напряжения (S) как функция числа циклов до отказа (N), как изображено в рисунке 1.1 (a). Эта диаграмма также упоминается как кривая надежности напряжения, или диаграмма Wöhler, после того, как известный ученый Огаст Вехлер, который провел первую обширную серию тестов на усталость и часто упоминается как основатель усталости. Диаграмма представлена для данных испытаний, полученных при постоянной величине отношения напряжения, R. Для каждого значения R изображена различная кривая. Было предпринято много попыток и разработано моделей, чтобы объединить данные в различных значениях R с единственным параметром, основанным на комбинациях амплитуды напряжения и максимального напряжения или других функциях напряжения. В этой книге мы будем иметь дело только с такими моделями, поскольку они принадлежат значениям напряжения, близким к пределу усталости, соответствующему большому количеству циклов в режиме МЦУ, как правило, 107 циклов или больше.

Рис.1.1 Схематичная диаграмма усталости: (а) кривая S-N для НЦУ; (б) Диаграмма Гудмана для МЦУ

Для HCF акцентируемым моментом является значение напряжения на пределе усталости, эти данные представлены на диаграмме Гудмана, которая является графиком переменного напряжения против среднего напряжения, как показано в рисунке 1.1 (б). Каждое значение R представляет собой прямую линию, изображенной радиально направленной наружу из начала координат, и график представляет собой геометрическое место точек, имеющих постоянное значение при МЦУ, таких как 107 циклов. Диаграмма Гудмана, которую следовало бы правильно называть High (высокочастотной) диаграммой, рассматривается в Главе 2.

С этим как основанием для методов разработки механизма, мы сосредотачиваемся на аспектах проекта определенно для HCF и связанных проблем, которые возникли, в основном, при «полевом» испытании. График для постоянной амплитуды МЦУ может быть довольно прямой, когда нет никаких других влияющих факторов. Процедура включает в себя генерацию данных о пределе усталости в различных значениях отношения напряжения, R, и графическое изображение их, например, на диаграмме Гудмана, как показано выше. Этот график переменного напряжения против среднего напряжения является диаграммой стабильности функционирования и может быть создан для любого числа циклов (Диаграммы стабильности существования обсуждены подробно в Главе 2). Как правило, 107 циклов или выше используются как традиционное максимальное количество циклов, которым элемент может быть подвергнут при его эксплуатации. Это может создать больше удобства при определении времени тестирования и затрат, с которыми элемент фактически может столкнуться во время работы (см. обсуждение гигациклов усталости в Главе 2). Обычно

трудно определить достаточные данные при этих долгих существованиях, чтобы быть статистически существенным, даже с некоторыми из наиболее новых высокочастотных используемых машин. Если форма продукта, метод механической обработки и чистота поверхности идентичны для лабораторных образцов, то и поведение элемента, для которого должны использоваться данные, должно быть идентичным. Однако, существует много случаев, когда действующая проверка допустимости использует форму или чистоту поверхности, которые не соответствуют условиям лабораторного испытания. Многие элементы, которые отличаются от используемых лабораторных экземпляров, исправили молотком или подвергли обработкам поверхности (см. Главу 8). Это является предрасположенность для потенциальных проблем, которые стоят перед проектировщиками, имеющими дело с передачей данных от лабораторных размеров образцов до деталей, особенно если детали постоянно испытывают мультиосевое напряжения [2]. Основной проблемой в проекте МЦУ, к которой, обычно, не обращались должным образом, является возможности материала после того, как он был подвергнут условиям эксплуатации. Для вращающихся деталей в газотурбинных двигателях, поврежденных, соответственно. попавшими внутрь посторонними предметами, испытывающие усталость или износ, НЦУ может привести к МЦУ материала и должен быть рассмотрен в исследовании. Это - некоторые из проблем, обсуждаемых в части III (Главы 4-7) этой книги.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.