D – диаметр окружности, описываемой лопастямимешалки, м;

n – частота вращения, об/мин;

ρ – плотность жидкости, кг/м³.

Для вертикальных прямоугольных лопаток (рис. 3.5.)

. (3.85)

. (3.85)

Таблица 3.12

|

b/h |

≤1 |

2 |

4 |

10 |

18 |

>18 |

|

kл |

1,1 |

1,15 |

1,19 |

1,29 |

1,4 |

2,0 |

3.3.8. Мельницы

![]() Мощность на валу барабанной

мельницы, кВт

Мощность на валу барабанной

мельницы, кВт

, (3.86)

, (3.86)

где G – сила тяжести мелющих тел, Н;

R – внутренний радиус барабана мельницы, м;

n – частота вращения барабана мельницы, об/мин;

ηп – КПД передачи.

Мощность привода шаровой мельницы можно определить с помощью кривых удельной энергии измельчения материала.

Удельное усилие измельчения Fуд определяется по формуле

, (3.87)

, (3.87)

где σном – номинальный размер частиц (обычно максимальный размер частиц на выходе из мельницы).

При известном Fуд по графику, приведенном на рис. 3.6, определяется удельная энергия измельчения материала Эуд (Дж/кг), после чего вычисляется мощность двигателя

, (3.88)

, (3.88)

где Q – производительность мельницы, кг/с;

kз – коэффициент запаса: kз=1,3÷1,5.

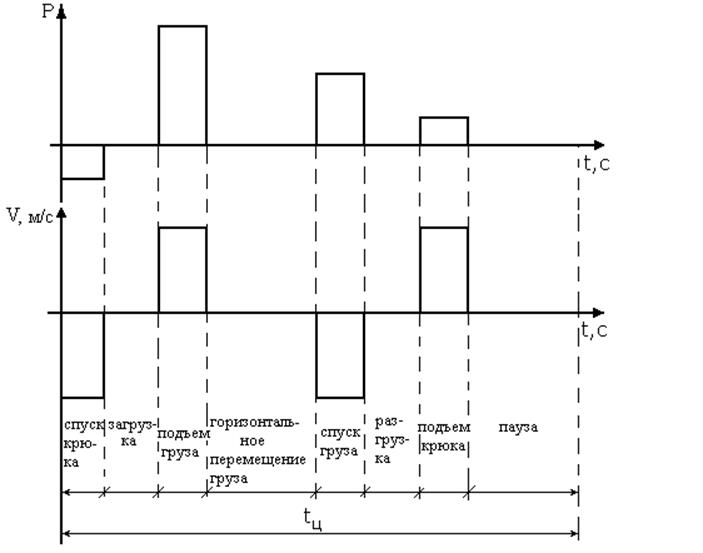

Статические нагрузки при переменной нагрузке рассчитываются для каждого участка циклограммы работы механизма. Например, для механизма подъема крана можно выделить следующие участки циклограммы: спуск крюка, пауза, подъем груза, пауза на горизонтальное перемещение груза, спуск груза, пауза, подъем крюка, пауза. Если продолжительность каждого участка циклограммы не задана, то необходимо произвести их рассчет.

Применительно к крану время подъема и опускания груза и крюка можно определить следующим образом:

, (3.5)

, (3.5)

где h – высота подъема и опускания груза, м;

V – скорость подъема и опускания груза, м/с.

Если же на каком-либо участке работы механизм движется с другой скоростью, то в расчете следует использовать эту скорость.

С учетом задаваемых исходных данных к проекту и рассчитанных статических мощностей, а также времен их действия строят нагрузочную и скоростную диаграммы механизма за цикл работы.

4. ПРЕДВАРИТЕЛЬНЫЙ ВЫБОР МОЩНОСТИ

ЭЛЕКТРОДВИГАТЕЛЯ И ПРИВЕДЕНИЕ МОМЕНТОВ

И СИЛ К ВАЛУ ДВИГАТЕЛЯ

4.1. Предварительный выбор мощности двигателя

Выбор электродвигателей, работающих в системах автоматизированного электропривода, производится по следующим параметрам и показателям: роду тока и номинальному напряжению, номинальным мощности и скорости, виду естественной механической характеристики, пусковым и тормозным качествам, особенностям регулирования скорости в двигательном и тормозных режимах работы, конструктивному исполнению двигателя и т.д.

Для электропривода производственного механизма следует выбирать наиболее простой двигатель по устройству и управлению, надежный в эксплуатации, имеющий наименьшие массу, габариты и стоимость. Вместе с тем двигатель должен удовлетворять всем требованиям технологического процесса и соответствовать условиям окружающей среды, в которой он будет находиться во время эксплуатации.

По степени защиты электродвигателя от воздействий окружающей среды различают двигатели открытые (IР00), защищенные (IР10, IР20), каплезащищенные (IР11, IР21, IР12, IР22, IР23, IР43), закрытые (IР44, IР54, IР55, IР56).

По конструктивному исполнению и способу монтажа наибольшее распространение получили следующие машины: с двумя подшипниковыми щитами, на лапах, вал горизонтальный (IМ1001); то же но с вертикальным валом, напрвленным вниз (IМ1011); на лапах с фланцем на одном подшипниковом щите,вал горизонтальный (IМ2001); с двумя подшипниковыми щитами, без лап, с фланцем на подшипниковом щите и с горизонтальным валом (IМ3001).

Двигатели, применяемые в электроприводе разделяются на две группы:

1. двигатели, предназначенные для привода механимв длительного режим работы с неизменной (мало меняющейся нагрузкой);

2. двигатели, работающие в динамических режимах.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.