εi – погрешность установки заготовки на выполняемом переходе, мкм (Z3 – на рис. 4.2, в).

|

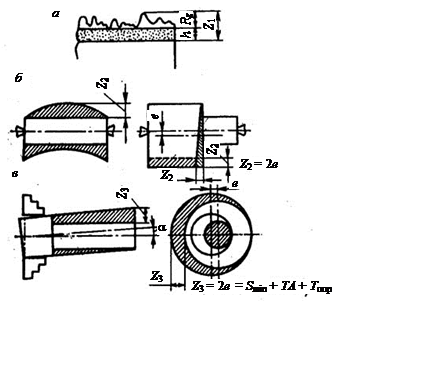

Рис. 4.2. Элементарные составляющие припуска:

а – шероховатость и дефектный слой; б – погрешности формы заготовки; в – погрешности установки заготовки

Здесь пространственные погрешности ρi–1 и εi являются векторными величинами, а потому суммируются по правилу квадратного корня.

В тех случаях, когда удаление припуска осуществляется одновременно с двух сторон поверхности (обтачивание, шлифование цилиндрических поверхностей), минимальный припуск, назначаемый на диаметр, удваивается, т. е. берется 2Zmin i.

Величины Ti–1 и Rzi–1 определяются методом получения заготовки и методом обработки (приложение 2). Там же приводятся данные по определению величины ρi–1 для различных видов заготовок. На последующих этапах обработки эта величина обычно резко уменьшается; ее значение определяется коэффициентом уточнения: ρi = ρi–1Kу, где Kу = 0,02…0,08 (в зависимости от метода обработки).

Погрешность установки заготовки на выполняемом переходе складывается из двух составляющих:

![]() , где εб – погрешность базирования,

возникает при несовпадении установочной и измерительной баз, рассчитывается в

зависимости от схемы установки;

, где εб – погрешность базирования,

возникает при несовпадении установочной и измерительной баз, рассчитывается в

зависимости от схемы установки;

εз – погрешность закрепления, возникающая в результате смещения установочной базы относительно опоры в результате упругих и контактных деформаций элементов приспособления и детали, берется из опытных данных (приложение 3).

При расчете припусков студенты допускают следующие ошибки.

1. При обработке валов в центрах на всех этапах принимают погрешность установки равной нулю. Но, во-первых, нулю равняется только погрешность базирования (постоянная база), а погрешность закрепления имеется на каждом переходе установки. Во-вторых, на первой фрезерно-центровальной операции установка детали выполняется на черные шейки вала (центров еще нет!), а потому всегда имеется погрешность базирования εб = 0,25ТD, где ТD – допуск на размер заготовки.

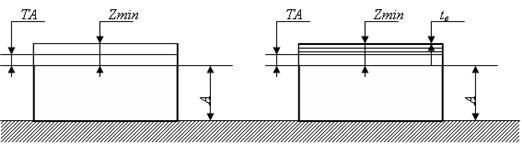

2. Не учитывают разницу в расположении припусков при обработке лезвийным инструментом на настроенных станках (Zmin откладывается от наименьшего (для валов) предельного размера) и при обработке абразивным инструментом, когда припуск удаляется последовательными проходами. В этом случае достижение годного размера идет со стороны наибольшего (для валов) предельного размера, а припуск по-прежнему откладывают от наименьшего предельного размера (рис. 4.3). Следовательно, Zmin никогда не будет удален полностью!

![]()

Рис. 4.3. Схема удаления припуска при лезвийной обработке (а) на настроенном станке и при абразивной обработке (б) путем последова- тельных проходов с глубиной резания tв:

ТА – допуск на обработку; Zmin – расчетный минимальный припуск

3. При расчете погрешности формы ρi = ρi–1Kу не принимают во внимание значение индексов i и i – 1(предыдущий и последующий переход). Вместо ρi–1 на всех этапах в формулу подставляется погрешность исходной заготовки!

4. При расчете припусков на линейные размеры корпусных и других деталей студенты не учитывают, что припуски снимаются поочередно с одной стороны и с другой стороны (см. рис. 4.1).

После определения припусков на обработку рассчитывают операционные размеры на обрабатываемые поверхности, а также координирующие операционные размеры, т. е. расстояния от обрабатываемых поверхностей до установочных поверхностей детали. Операционные размеры и их предельные отклонения определяются при размерном анализе технологического процесса.

При составлении расчетной размерной схемы операционные размеры представляют в виде векторов, направленных от измерительной базы к обрабатываемой поверхности. Начало вектора обозначается точкой, а конец – стрелкой. Здесь же у обрабатываемой поверхности заштрихованной полосой обозначается величина удаляемого на данной операции припуска. Операционные размеры рекомендуется обозначать заглавными буквами русского алфавита, указывая справа внизу арабской цифрой порядковый номер операции, на которой получается этот размер. Рассмотрение схемы размерных цепей ведется от последних к начальным операциям, т. е. от известных размеров готовой детали к размерам заготовки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.