На сборочном чертеже должны быть проставлены следующие размеры: 1) габаритные размеры приспособления (с учетом крайнего положения подвижных частей); 2) присоединительные размеры (размеры поверхностей, через которые приспособление устанавливается на стол станка: размеры ушек под Т-образные болты, размеры направляющих шпонок, размеры центрирующих отверстий или пальцев и т. п.); 3) размеры в сопряжениях поверхностей (посадки в подвижных и неподвижных соединениях, посадки шлицевых, шпоночных или резьбовых соединений); 4) размер хода поршня, прихвата, призмы.

Вначале на поле чертежа изображаются две-три проекции детали, расположенные на достаточном расстоянии друг от друга с тем, чтобы между ними могли разместиться проекции общего вида приспособления. Проекции детали вычерчиваются тонкой штрих два пунктира линией. Причем деталь считается условно прозрачной. Контур детали может изображаться без мелких подробностей. Точно в соответствии с чертежом изображаются лишь базирующие поверхности, обрабатываемые поверхности и поверхности, по которым деталь будет зажиматься.

Последовательность разработки конструкции состоит из следующих этапов.

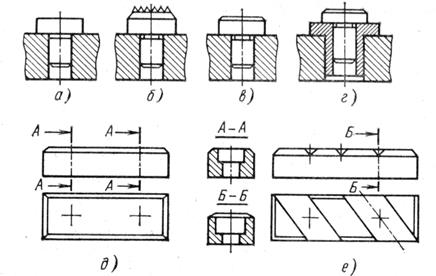

Выбор расположения установочных элементов.Сначала выбирают вид установочных элементов (опор). Вид опор определяется видом базирующих поверхностей и качеством их обработки для данной операции. Цилиндрическими поверхностями детали устанавливаются в трехкулачковые патроны, цанги и на призмы. Плоскими поверхностями детали устанавливают на круглые и прямоугольные опоры. Если опорные поверхности детали черные или грубо обработаны, то поверхности опор делают узкими или с насечкой, чтобы уменьшить площадь контакта и погрешность установки (рис. 7.1). Если опорные поверхности обработаны чисто, то поверхности опор должны быть достаточно широкими, чтобы избежать смятия опорных поверхностей при зажиме детали.

Рис. 7.1. Постоянные опоры:

а–г – опорные штыри; д, е – опорные пластины

Опоры располагают на максимально возможном удалении друг от друга, чтобы уменьшить погрешность установки. Их количество должно точно соответствовать числу лишаемых степеней свободы. В некоторых случаях при установке деталей сложной пространственной конфигурации для придания устойчивости требуется установка дополнительных опор. Эти дополнительные опоры делают либо регулируемыми (рис. 7.2), либо самоустанавливающимися. Последние располагают под обрабатываемыми поверхностями для восприятия сил резания. Их вводят в действие после того как деталь зафиксирована на основных опорах.

Рис. 7.2. Регулируемые винтовые опоры

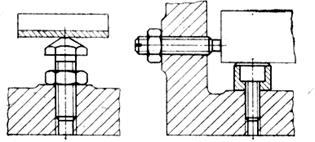

Выбор расположения зажимных элементов.На следующем этапе конструирования выбирают расположение зажимных элементов. Главное правило при расположении зажимных элементов заключается в том, что точки приложения зажимных усилий должны располагаться непосредственно над опорами для исключения деформации детали от действия усилий зажима. Конструкция зажимных элементов не должна мешать свободной установке детали в приспособление. Для этого зажимные элементы должны иметь возможность отодвигаться в сторону, откидываться, утапливаться в корпус. А в рабочем положении – не мешать движениям режущего инструмента. Контактная поверхность зажимных элементов выполняется с рифлениями при зажиме по необработанной поверхности детали. При зажиме по точно обработанной поверхности контактная поверхность покрывается твердой резиной для предохранения поверхности от смятия. Часто зажимной элемент снабжается качающейся пятой для плотного контакта с зажимаемой поверхностью.

Выбор расположения направляющих элементов.Для автоматической установки режущего инструмента на размер относительно базовых поверхностей детали применяют различного рода направляющие элементы: такие как кондукторные втулки, установы, габариты. Направляющие элементы располагаются обычно в непосредственной близости от обрабатываемых поверхностей. Например, торец кондукторной втулки должен располагаться от обрабатываемой поверхности не дальше чем 1/3 диаметра инструмента. Иначе не будет обеспечено точное направление инструмента. Для этого приходится размещать кондукторные втулки на выносных кронштейнах достаточной жесткости. Габариты и установы для фрез располагают обычно в стороне от детали, чтобы они не мешали ее установке.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.