Заготовками для деталей класса «диски»служат: 1) лист, полоса, из которых методом газовой резки вырезается контур детали; применяется при изготовлении очень плоских деталей (толщина детали менее диаметра в 10 раз) в единичном и мелкосерийном производстве; 2) штамповка (основной вид) для изготовления как сложных, так и простых деталей в серийном производстве; 3) отливки при изготовлении крупных деталей и деталей из чугуна.

Заготовками для деталей класса «рычаги» служат: 1) штамповка (основной вид) для изготовления как сложных, так и простых деталей в серийном и массовом производстве; 2) отливки, применяемые для изготовления сложных, пространственных конструкций, особенно при наличии отверстий в бобышках с пересекающимися осями.

Заготовками для деталей класса «корпуса» служат почти исключительно отливки, получаемые разными способами: литьем в землю (все размеры и все конфигурации), литьем в кокиль (средних размеров простой формы с минимумом стержней), под давлением (алюминиевые сплавы).

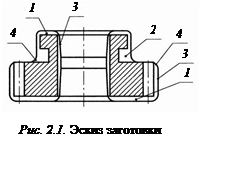

Заготовка отличается от готовой детали своими размерами и конфигурацией. Во-первых, на все обрабатываемые поверхности назначаются припуски. Во-вторых, конфигурация заготовки упрощается по сравнению с деталью за счет напусков – металла, закрывающего мелкие элементы конструкции. В-третьих, из-за ограниченной пластичности металла острые углы округляются радиусами. Кроме того, для облегчения выемки модели или штамповки (отливки) из штампа (формы) необходимо предусматривать уклоны на поверхностях, перпендикулярных линии разъема штампа (формы).

|

Расчет общих припусков. Под общим понимают припуск, снимаемый за весь процесс обработки данной поверхности – от размера заготовки до окончательного размера готовой детали. Межоперационным называют припуск, который удаляют при выполнении отдельной операции.

Величина припуска обычно дается «на сторону», т. е. указывается толщина слоя, снимаемого с данной поверхности. Для цилиндрических деталей припуск дается «на диаметр», т. е. указывается двойная толщина снимаемого слоя.

Припуск должен иметь оптимальные размеры. Чрезмерные припуски вызывают излишний расход металла (в стружку), увеличивают трудоемкость и себестоимость обработки детали. Слишком малые припуски не позволяют получить нужной точности и качества обработки.

Величина общих припусков определяется стандартами (ГОСТ 7505–74 на штамповки, ГОСТ 1855–55 на отливки) либо нормативными таблицами. При учебном проектировании рекомендуется использовать следующие расчетные зависимости.

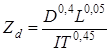

Величина припуска для заготовок из прокатаможет быть определена по следующим формулам:

и

и ![]() , где Zd

– припуск на наибольший диаметр детали, мм;

, где Zd

– припуск на наибольший диаметр детали, мм;

Zl – припуск на общую длину детали, мм;

D – наибольший диаметр детали, мм;

L – длина детали, мм;

IT – квалитет размера на диаметр детали D (6,7,...10).

Величина припуска для заготовки, получаемой литьем:

![]() , где Kп – коэффициент положения поверхности (поверхность

располо-жена внизу отливки – Kп = 1, сбоку – Kп= 1,1 и сверху –

Kп = 1,3);

, где Kп – коэффициент положения поверхности (поверхность

располо-жена внизу отливки – Kп = 1, сбоку – Kп= 1,1 и сверху –

Kп = 1,3);

Kм – коэффициент материала отливки (чугунное литье – Kм= 0,8, остальное литье – Kм = 1,0);

Kкл – класс точности отливок (1 – массовое производство, 2 – се-рийное производство, 3 – ручная формовка);

D – размер, на который назначается припуск, мм;

L – наибольшая габаритная длина отливки, мм.

Величина припуска для заготовок, получаемых штамповкойна молотах, прессах в закрытых штампах:

![]() , где D –

размер, на который рассчитывается припуск, мм;

, где D –

размер, на который рассчитывается припуск, мм;

m – масса штамповки, кг;

Kт – коэффициент точности штамповки (Kт= 1,0 – штамповка I класса точная; Kт = 1,35 – штамповка II класса менее точная);

Kсл – коэффициент сложности (Kсл = 1 – штамповка простая, Kсл = 1,1 – штамповка средней сложности, Kсл= 1,3 – штамповка высокой сложности).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.