Конструирование корпуса приспособления.После размещения вокруг детали основных функциональных элементов приспособления приступают к объединению их корпусом.

Корпус является главным элементом приспособления. На нем располагаются все детали и устройства приспособления. Корпус должен обладать необходимой прочностью и жесткостью. По форме и размерам он должен приближаться к размерам устанавливаемых изделий, иметь по возможности меньшую массу, быть технологичным в изготовлении, а также удобным в работе.

Корпуса бывают цельными и сборными. Сложные по конфигурации цельные корпуса получают литьем, а сравнительно простые – ковкой или резкой проката. Материалом служат чугуны СЧ18, СЧ32, сталь 3, алюминиевые сплавы. Сборные корпуса изготавливают сваркой из элементов, полученных из сортового проката: швеллер, уголок, полоса и т. п.

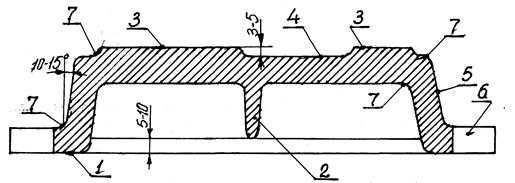

Конструкция литого корпуса (рис. 7.3) выполняется с соблюдением

|

Рис.7.3. Пример оформления конструктивных элементов литого корпуса приспособления следующих требований. Плоскость основания 1 не должна быть сплошной, опорная поверхность располагается по контуру приспособления. Ребра жесткости 2 должны не доходить до основания на величину 5…10 мм. Поверхности для установки элементов приспособления 3 оформляются как обрабатываемые платики по размерам этих элементов и приподнимаются над необработанной поверхностью приспособления 4 на 3…5 мм. Все вертикальные стенки 5 корпуса рекомендуется выполнять с уклоном 10…15°. Все переходы между плоскостями должны иметь радиусы скругления 2…4 мм.

Сборные корпуса получают сваркой или сборкой из стандартных и нестандартных элементов, получаемых прокаткой. Они технологичны и дешевы, но имеют пониженную жесткость.

Достаточная жесткость при умеренной массе приспособления достигается умелым использованием ребер жесткости, окон, полостей. Полости могут быть использованы для размещения пневмо- или гидропривода зажимных устройств.

Для подъема и транспортирования приспособлений массой до 16 кг у корпусов предусматривается наличие ручек (ГОСТ 12485–67 и ГОСТ 12486–67), а массой более 16 кг – наличие рым-болтов (ГОСТ 4751–73).

Выбор силового привода устройства зажима.Силовой привод приспособления выбирается в зависимости от требуемого усилия зажима и допустимых затрат времени на установку и зажим детали. Последняя величина зависит от длительности выполняемой операции. Чем больше время операции, тем больше допускается время зажима. Например, при длительности операции 30…40 мин вполне допустимо время зажима 1…2 мин, требующееся при использовании простых винтовых прихватов. При длительности операции 1…2 мин время зажима не должно превышать 0,2…0,3 мин, что предполагает использование быстродействующих пневматических или гидравлических устройств.

Винтовые зажимы с прихватами применяются для закрепления заготовок в мелкосерийном производстве при установке деталей на универсальных станках и при значительной длительности операции (более 10 мин). Также винтовые зажимы рекомендуется применять при обработке деталей на станках с ЧПУ при значительной длительности операции (свыше 15 мин). В последнем случае применение винтового зажима не требует подвода к перемещающемуся столу коммуникаций сжатого воздуха или гидравлики.

Наиболее универсальным приводом является пневматический привод. В механическом цехе обычно имеется централизованная система подачи сжатого воздуха. Работает привод быстро. Единственный недостаток – работает с шумом. Кроме того, при больших усилиях зажима габариты привода сильно возрастают.

Гидравлический привод обеспечивает создание больших усилий зажима при малых габаритах, но требует наличия у станка специальной гидравлической станции. Электромеханический привод применяется при значительной величине хода зажимного устройства. Это наиболее сложный и громоздкий вид привода.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.