При выборе конкретной модели станка сначала устанавливают возможность обработки данной детали по габаритам рабочей зоны станка. Затем устанавливается возможность обработки на станке поверхностей детали заданного размера (предельный модуль нарезаемых зубчатых колес, наибольший диаметр сверления или нарезания резьбы, минимальный диаметр шлифуемого отверстия). Для станков с ЧПУ необходимо удостовериться, что величины перемещения инструментов по координатным осям достаточны для обработки поверхностей детали. При многоинструментальной обработке необходимо проверить наличие требуемого числа продольных и поперечных суппортов, количество гнезд в револьверной головке, возможное число инструментов в магазине.

При чистовой обработке следует проверить возможность получения заданной точности, шероховатости и взаимного расположения поверхностей. Достижимая точность определяется классом точности станка либо дискретностью перемещения рабочих органов, например, для станков с ЧПУ. В некоторых случаях в паспортах указывается предельная достижимая шероховатость. Точность взаимного расположения поверхностей определяется классом точности станка и регламентируемой точностью движения рабочих органов станка (радиальное и осевое биение шпинделя, параллельность плоскости стола направляющим, перпендикулярность оси шпинделя плоскости стола).

Существуют рекомендации по использованию отдельных групп станков.

Токарные одношпиндельные станки применяются в мелкосерийном и единичном производстве при небольшом количестве используемых инструментов (до 4). При необходимости использовать большое количество разнообразных инструментов (проходных и расточных резцов, сверл, зенкеров) берут токарно-револьверные станки с горизонтальной осью револьверной головки для мелких деталей и с вертикальной – для средних и крупных.

При крупносерийном производстве часто возникает проблема, какой токарный станок выбрать: многорезцовый или гидрокопировальный. Многорезцовые станки рекомендуются для обработки значительных партий достаточно жестких деталей с небольшим количеством инструментов (до 5…7). Гидрокопировальные автоматы могут применяться при меньших партиях менее жестких деталей при их чистовой обработке со сложным контуром образующей.

Для сверлильных и резьбонарезных операций при обработке корпусных деталей в крупносерийном и массовом производстве рекомендуется применять агрегатные станки. В курсовом проекте необходимо определить компоновку агрегатного станка и, пользуясь справочниками, установить тип и характеристику нормализованных узлов станка: стол, головки и др. (мощность электродвигателя, усилие подачи, длина перемещения).

(срок выполнения – 9-я – 10-я недели)

1. Рассчитать припуски на две-три точные поверхности, например, на диаметр (отверстие) и линейный размер (между торцами, плоскостями).

2. Подобрать универсальные и назначить специальные станочные приспособления для операций техпроцесса.

3. Выбрать режущий и вспомогательный инструмент.

4. Выбрать средства контроля и

измерения (универсальные и специальные).

4. Выбрать средства контроля и

измерения (универсальные и специальные).

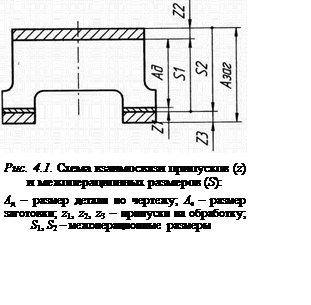

Расчет припусков. После

проектирования маршрута обработки детали приступают к расчету припусков и межоперационных

размеров. Через припуски определяются межоперационные размеры, по которым ведется

обработка поверхности на разных этапах технологического процесса (рис. 4.1).

Расчет припусков. После

проектирования маршрута обработки детали приступают к расчету припусков и межоперационных

размеров. Через припуски определяются межоперационные размеры, по которым ведется

обработка поверхности на разных этапах технологического процесса (рис. 4.1).

В этом разделе расчет припусков выполняется расчетно-аналитическим методом. В основе этого метода лежит определение минимально необходимого припуска, который должен перекрывать следующие погрешности:

![]() , где Ti–1 – толщина

дефектного слоя (перенаклеп, трещины, прижоги), оставшегося от предшествующего

перехода, мкм (h – на рис. 4.2, а);

, где Ti–1 – толщина

дефектного слоя (перенаклеп, трещины, прижоги), оставшегося от предшествующего

перехода, мкм (h – на рис. 4.2, а);

Rzi–1 – высота микронеровностей, оставшихся от предшествующего перехода, мкм (рис. 4.2, а);

ρi–1 – погрешность формы заготовки (коробление, изогнутость, биение), оставшихся от предшествующего перехода, мкм (Z2 – на рис. 4.2, б);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.