Рассмотрим рекомендации по проектированию заготовок различных видов.

Литые заготовки. Напуском обычно закрываются все мелкие отверстия (диаметром менее 10…12 мм), отверстия под крепежные болты и углубления для головок болтов, фаски, канавки. При отливке в заготовках отверстий с помощью стержней учитывают, что минимальный диаметр отливаемых отверстий составляет 15 мм в массовом производстве, 25 мм – в единичном. Причем глубина глухих отверстий не должна превышать (1,5...2) d, а сквозных – (3...5) d. Перепады диаметров в ступенчатых отверстиях менее 3...5 мм обычно закрываются напуском. Для извлечения модели из формы на поверхности, расположенные перпендикулярно линии разъема, назначаются литейные уклоны 3…5 град. Все углы в пересечениях поверхностей оформляются радиусом 2…4 мм.

Штампованные заготовки.Как и литые, они должны иметь упрощенные

контуры, получаемые за счет напусков. У зубчатых колес напуском закрываются впадины

зубьев. При штамповке сложнее, чем при литье, получать какие-либо внутренние полости.

Необходимо обеспечить возможность извлечения

заготовки из полости штампов (штампы нельзя разрушить как литую форму!). Для проверки

на эскиз заготовки наносится плоскость предполагаемого разъема штампа. Глубина

прошиваемых отверстий при штамповке ограничивается соотношением примерно

l / d < 2,5.

На плоскости, перпендикулярные линии разъема, назначаются штамповочные

уклоны 2…4 град. Все углы пересечения поверхностей оформляются радиусами 3…5

мм.

Штампованные заготовки.Как и литые, они должны иметь упрощенные

контуры, получаемые за счет напусков. У зубчатых колес напуском закрываются впадины

зубьев. При штамповке сложнее, чем при литье, получать какие-либо внутренние полости.

Необходимо обеспечить возможность извлечения

заготовки из полости штампов (штампы нельзя разрушить как литую форму!). Для проверки

на эскиз заготовки наносится плоскость предполагаемого разъема штампа. Глубина

прошиваемых отверстий при штамповке ограничивается соотношением примерно

l / d < 2,5.

На плоскости, перпендикулярные линии разъема, назначаются штамповочные

уклоны 2…4 град. Все углы пересечения поверхностей оформляются радиусами 3…5

мм.

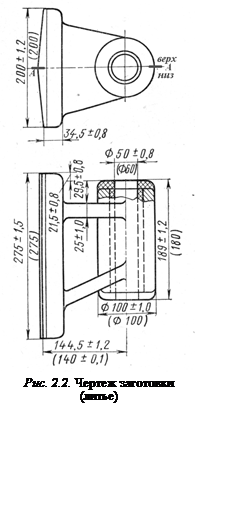

Чертеж заготовки рекомендуется выполнять в масштабе 1:1. Заготовка на главной (фронтальной) проекции изображается в том положении, в котором она должна находиться в литейной форме или штампе (рис. 2.2). Чертеж должен иметь необходимое число проекций и разрезов. Должны быть указаны плоскости разъема литейной формы или штампа, литейные или штамповочные радиусы и уклоны. Допускается вписывать в контур заготовки тонкими линиями контур детали. Размеры заготовки даются с допусками. В технических требованиях указываются допускаемые погрешности изготовления заготовки (наличие заусенцев, раковин и т. п.) и требований к твердости материала с указанием термической обработки. Чертеж простой заготовки (например, из проката) допускается помещать в пояснительной записке.

(срок выполнения – 7-я – 8-я недели)

1. Определить технологический класс детали (вал, втулка, диск и т. п.).

2. Обосновать выбор основных и вспомогательных технологических баз.

3. Выбрать типаж металлорежущих станков.

4. Составить маршрутный техпроцесс.

Классификация детали. Любая деталь общемашиностроительного применения по своей конфигурации может быть отнесена к некоторому типу. Самая общая классификация включает пять классов деталей:

1) валы ступенчатые, оси (l / d > 5, l – длина детали; d – диаметр детали);

2) втулки (с соотношением габаритных размеров 5 > l/ d > 0,5);

3) диски (с соотношением l / d < 0,5);

4) детали типа некруглых стержней (рычаги, кронштейны);

5) корпусные детали.

В учебной литературе, а также в книгах по отраслевой технологии (станкостроения, автомобилестроения, подъемно-транспортного машиностроения) приводятся типовые технологические процессы изготовления деталей тех или иных классов. Эти типовые процессы должны быть изучены и положены в основу разрабатываемой маршрутной технологии на заданную деталь.

Проектирование технологического маршрута является основой всего курсового проекта. В пояснительной записке необходимо дать обоснование принимаемым решениям по этому вопросу. Для этого следует:

· указать, какой типовой процесс изготовления деталей взят за основу (типовой процесс изготовления ступенчатого вала, плоской шестерни, корпусной детали коробчатого типа и т. п.);

· обосновать выбор основных и вспомогательных технологических баз, их совмещение с конструкторскими базами, показать соблюдение принципа постоянства баз;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.