Оглавление

Основные критерии работоспособности деталей машин 4

Основные виды деталей машин.. 5

1. Резьбовые соединения. Основные параметры резьбы. 8

1.1. Классификация резьб. 9

1.2. Основные типы резьб, их достоинства и недостатки. 12

1.3. Расчет резьбы на прочность. 14

1.4. Условие прочности резьбы на смятие. 16

2. Расчет грузового винта. 17

2.1. Определение длины и диаметра рукоятки. 26

2.2. Определение параметров гайки. 27

3. Основные типы зубчатых передач. 30

3.1. Эвольвентное зацепление. 33

3.1.1. Геометрия эвольвентного зацепления и геометрический расчет эвольвентной зубчатой передачи. 33

3.2. Нормальный шаг, при рассмотрении косозубых и шевронных передач. 36

3.3. Модуль зацепления – m. 39

3.4. Расчет геометрии зубчатых передач. 39

3.5. Расчет кинематики зубчатых передач. 41

4. Расчет допускаемых контактных и изгибных напряжений. 41

4.1. Расчет допускаемых контактных напряжений. 41

4.2. Расчет допускаемых изгибных напряжений. 43

4.3. Расчет зубчатой передачи на прочность. 44

4.3.1. Определение расчетной нагрузки. 44

4.4. Расчет передачи. 45

4.5. Расчет геометрии. 47

5. Шлицевые соединения. 48

5.1. Расчет шлицевого соединения. 49

6. Валы и оси. 51

6.1. Конструкция валов и осей. 51

6.2. Материалы валов и осей. 52

6.3. Расчет валов и осей. 53

6.4. Расчет осей на статическую прочность. 53

6.5. Предварительный расчет валов. 54

6.6. Ведущий вал. 54

6.7. Расчет валов на изгиб с кручением. 55

6.8. Расчет валов на выносливость. 57

7. Подшипники. 60

7.1. Подшипники качения. 60

7.1.1. Конструкция подшипников качения: 60

7.2. Классификация подшипников качения. 61

7.3. Расчет подшипников качения на долговечность. 62

7.4. Расчет подшипников на долговечность. Расчет на динамичность грузоподъемности подшипников. 63

7.5. Выбор крышек подшипников. 65

7.6. Основные типы конструкции крышек подшипника. 65

8. Червячная передача, основные виды червячных передач. 66

8.1. Геометрическая и кинематическая схемы червячного зацепления. 67

8.2. Расчет основных геометрических параметров. 69

8.3. Коэффициент полезного действия червячной передачи. 69

8.4. Расчет червячной передачи. 70

Литература.. 71

Деталь – это изделие, изготовленное из однородного по марке и наименованию материала без применения сборочных операций.

Комплекс совместно работающих деталей, объединенных общим назначением и по конструкции представляющих собой обособленную единицу, называются сборочной единицей или узлом.

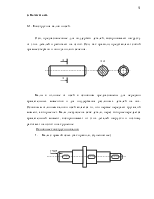

Резьбовые соединения (болты, винты, гайки, шайбы, шпильки и т.д.).

Валы, оси.

Зубчатые передачи (зубчатые колеса).

Шпоночные соединения (шпонки).

Муфты.

Подшипники качения и скольжения и т. д.

Основными критериями работоспособности перечисленных деталей машин являются: прочность, жесткость, устойчивость, износостойкость и теплостойкость.

Одним из главных критериев является критерий прочности деталей машин.

Существует два метода оценки прочности деталей машин:

1. Сравнение расчетных рабочих напряжений, возникающих при

действии эксплуатационных нагрузок с допускаемыми напряжениями того материала,

из которого изготовлена рассматриваемая деталь. При этом условие прочности

рассматриваемой детали будет выражаться соответствующим уравнением:![]()

по нормальным напряжениям ![]() (срез,

кручение)

(срез,

кручение)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.