-∆-∆-∆—резание с постоянной температурой.

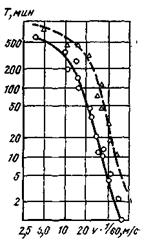

Износ инструмента при работе в режиме ПТР значительно ниже, чем при работе в режиме ПСР (рис. 58), а стойкость инструмента, наоборот, повышается (рис. 59).

Сравнительные испытания показали также, что режимы ПСР и ПТР, приведенные к условиям одинаковой производительности обработки, обеспечивают различные длины пути, пройденные резцом за период стойкости, причем режим ПТР увеличивает путь резца в среднем приблизительно в 1,5 раза. Это 'подтверждается и другими исследованиями [21], [26].

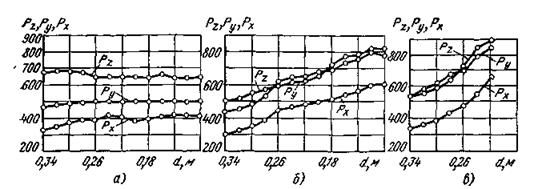

Влияние различных режимов обработки

на составляющие резания пред-

ставлено на рис. 60., силы резания в режиме обработки полученная при разных

режимах обработки. Кривые изменения составляющих указывают на слабую

зависимость

Влияние различных режимов обработки

на составляющие резания пред-

ставлено на рис. 60., силы резания в режиме обработки полученная при разных

режимах обработки. Кривые изменения составляющих указывают на слабую

зависимость ![]() их от диаметра обработки.

их от диаметра обработки.

Рис.59 Зависимость стойкости Т от начальной скорости резания v, полученная при разных режимах обработки

○-ПСР;∆-ПТР;

hз=0.8*10-3м.

Рис.60 Составляющие сил резания на различных диаметрах обработки при резании стали 13ХПН2В2МФ резцом из сплава Т15К6 (с подачей s = =0,25*10-3 м; t=1*10-3 м;

hз - износ по задней поверхности после одного прохода):

a-точение при θ<= const; hз=0.25*10-3м;

б- точение при υ=const; hз=0.88*10-3м;

в- точение при n=const; hз=1.40*10-3м (резец затупился, пройдя половину пути).

Таким образом, тепловая стабилизация режима резания способствует стабилизации сил резания. Для режима обработки с постоянной скоростью резания υ=const не наблюдается стабилизации силы резания Pz ,что объясняется повышенным износом резца. Износ режущей пластины по задней поверхности при режиме ПСР составил hз=0.88*10-3м , тогда как при режиме ПТР износ

hз=0.25*10-3м при тех же условиях обработки.

При обработке с постоянным числом оборотов шпинделя n=const резец претерпевает преждевременный износ. Сам процесс точения при этом сопровождается значительным возрастанием сил резания, а длительность обработки является наибольшей из всех трех вариантов. Аналогичные результаты получены при обработке стали ХНЗОВМТ резцами из сплава ВК6М (см. рис. 61).

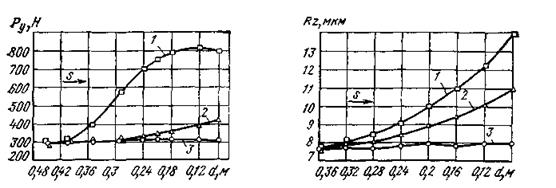

Рис. 61 Влияние режима

торцевого точения на изменение силовых характеристик при обработке стали

ХН30ВМТ резцами из сплава ВК6М (s=0,21*10-3м, t=1*10-3м,

r=1*10-3м, ![]() ;

; ![]() ):

):

1-постоянное число оборотов; 2- постоянная скорость резания; 3-постоянная температура резания

Рис. 62 Влияние режима

торцевого точения на изменение шероховатости по полотну диска при обработке

стали ХН30ВМТ резцами из сплава ВК6М (s=0,25*10-3м, t=1*10-3м,

r=0,5*10-3м, ![]() ;

; ![]() ):

):

1-постоянное число оборотов; 2- постоянная скорость резания; 3-постоянная температура резания

Кривые изменения шероховатости поверхности по полотну диска при точении с разными способами задания режима обработки показаны на рис. 62. Наибольшие колебания шероховатости наблюдаются при точении в режиме ПЧО. При точении с постоянством скорости резания эти колебания уменьшаются, и при точении с ПТР отклонения шероховатости минимальны.

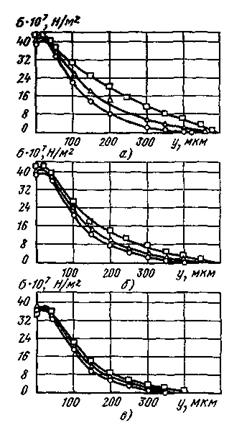

Учитывая важность требований к качеству поверхностного слоя после механической обработки и, в частности, к остаточным напряжениям, были проведены эксперименты по определению значений и знака напряжений при режимах ПЧО, ПСР и ПТР.

|

Рис. 63. Распределение остаточных напряжений по полотну диска при т=0.1*015011 обработке в режимах ПЧО, ПСР и ПТР стали ХН30ВМТ резцами из сплава ВК6М ( s=0.25*10-3м; t=1*10-3м; r=0.5*10-3м):

(а- n=const; б- υ=const; в- θ=const;○ - d=0.28 м; ∆- d=0.15 м; □- d=0.08 м)

Было установлено, что при точении с ПЧО поверхностные напряжения в различных зонах обрабатываемых торцевых поверхностей дисков могут отличаться не только по величине, но и по знаку. При обработке с ПСР напряжения также отличаются по своей величине, хотя и в меньшей степени.

Изменение напряжений на разных диаметрах поверхности объясняется здесь переменностью сил и температур резания, вызванной повышенным износом инструмента.

Наилучшим с точки зрения однородности значений поверхностных напряжений на всей площади обработанного торца диска является точение с ПТР (рис. 63). Время обработки с ПТР несколько больше, чем с ПСР, но в 1,3—1,8 раза меньше времени обработки с ПЧО. Это можно видеть из следующих теоретических форм}гл машинного времени обработки:

режим с ПЧО

Tм=

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.