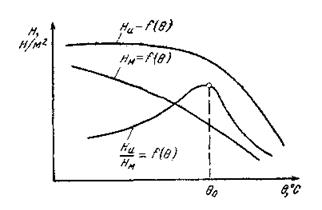

Представляет значительный интерес теоретическое определение значений оптимальной температуры резания по максимуму отношения контактных твердостей инструментального и обрабатываемого материалов [23], [41], когда они рассматриваются функцией температуры (рис. 31). В отдельных случаях оптимальная температура резания может определяться по провалу

|

Рис. 31 Теоретическое определение оптимальной температуры резания

|

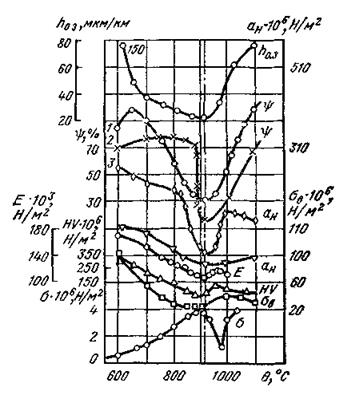

Рис. 32 Влияние температуры на механические свойства технического железа и интенсивность износа резца из сплава Т15К6 при точении деталей из стали Э [24]:

1 - деформируемое железо, 2 - литое железо; (99,99%); σв - прочность; HV - твёрдость;

Ем - модуль нормальной упругости; ψ – относительное сужение; ан – ударная вязкость стали Э пластичности (минимуму относительного сужения или относительного удлинения образца), когда ее изменение также рассматривается в зависимости от температуры (рис. 32).

Для определения оптимальной температуры резания А. И. Белоусовым [5] предложена приближенная формула

![]() где

где  при

при ![]() и

и

при

при ![]() (199)

(199)

![]() —

произведение коэффициента теплопроводности

—

произведение коэффициента теплопроводности ![]() и

удельной объемной теплоемкости

и

удельной объемной теплоемкости ![]() обрабатываемого

материала;

обрабатываемого

материала; ![]() — то же для резца;

— то же для резца; ![]() —температура

термостойкости инструментального материала, °С.

—температура

термостойкости инструментального материала, °С.

Для определения ![]() получена

также формула (258).

получена

также формула (258).

УРАВНЕНИЕ ОБРАБАТЫВАЕМОСТИ ДЛЯ ОПТИМАЛЬНОГО РЕЗАНИЯ

Установлено, что

оптимальному резанию соответствуют оптимальная температура ![]() и минимальное или минимально-стабилизированное

значение силы резания Pzmin Подставляя значения

и минимальное или минимально-стабилизированное

значение силы резания Pzmin Подставляя значения ![]() и Pzmin в уравнение (198), получим уравнение обрабатываемости

для оптимального резания в виде

и Pzmin в уравнение (198), получим уравнение обрабатываемости

для оптимального резания в виде

(200)

(200)

Для определения минимально-стабилизированного значения силы Pzmin получена следующая теоретическая формула [41]:

(201)

(201)

где с0 = 3,65; n0=0,125 при Е<=0,05;

с0=5,31; n0==0,25 при 0,05<=Е<=0,1;

с0=7,60; n0=0,40 при E>=0,l;

M = b/b1

; b — суммарная

длина рабочих частей режущих кромок, М; E-p1/a1 ![]() Н/м2; а1 и b1 м; γ и α- передний и задний углы.

Н/м2; а1 и b1 м; γ и α- передний и задний углы.

Формула (201) содержит в себе только величины, известные до опыта, и поэтому позволяет определять Pzmin без проведения экспериментов.

Подставив выражение (201) в уравнение (200), получим формулу для оптимальной скорости резания в окончательном виде:

(202)

(202)

Формула (202) является основным уравнением обрабатываемости сталей и сплавов. Она содержит в себе все величины, известные до опыта, и поэтому позволяет прогнозировать оптимальные скорости резания до постановки опытов»

Если принять во внимание, что величины а1 , b1 и b являются функциями глубины резания t, подачи s, геометрических параметров λ, φ, φ1 и r, а оптимальная температура θ0 функцией свойств обрабатываемого и инструментального материалов, то формула (202) учитывает влияние на скорость резания v0 более 20 различных факторов.

Числовой пример. Требуется сравнить обрабатываемость (уровни скоростей резания) нескольких различных сталей и сплавов при следующих постоянных данных: k=3,4; t=2-10-3 м; s=0,2-10-3 м; γ=10°; α=100; φ=45°; φ1=45°; r=l-10-3 м; p1=0,01*10-3 м; β=1,22 рад; ε=1,57 рад.

При этик данных формула оптимальной скорости принимает вид

(203)

(203)

Формула (203) показывает, что при рассмотрении конкретной пары резец — деталь обрабатываемость определяется значением оптимальной температуры, а также физико-механическими свойствами обрабатываемого и инструментального материалов.

Таблица 8

Оптимальные скорости резания сталей и сплавов

|

Обрабатываемый материал |

|

|

|

|

|

|

|

Сталь 45 13Х12НВМФА ВТ5-1 ХН62МВКЮ Сплав с прогнозируемыми свойствами |

40,2 26,6 12,8 17,3 10 |

5 4,25 2,7 4,7 4 |

202 113,5 34,4 81,6 40 |

450 725 600 1470 2000 |

950 1045 940 950 1000 |

5,35 1,415 0,60 0,235 0,0835 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.