|

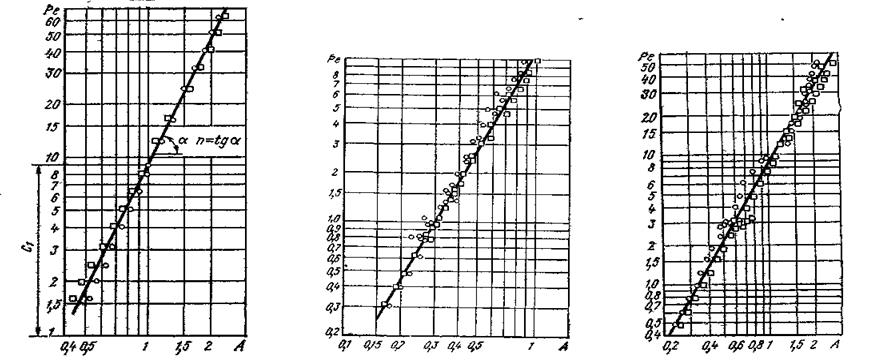

Рис. 24 Сравнение опытных и расчётных критериальных зависимостей Ре=f(A) при обработке стали 12Х18Н9Т резцами из сплава Т30К4:

□- расчётные точки; ○ – опытные точки

Рис. 25 Сравнение опытных и расчётных критериальных зависимостей Ре=f(A) при обработке стали 45Х14Н14В2М резцами из сплава Р18:

□- расчётные точки; ○ –

опытные точки : ![]()

Рис. 25 Сравнение опытных и расчётных критериальных зависимостей Ре=f(A) при обработке стали 45 резцами из сплава Т5К10:

□- расчётные точки; ○ –

опытные точки : ![]()

Уравнение (198) показывает, что обрабатываемость

материалов определяется широким комплексом известных до опыта параметров и

технологических факторов ![]() и др., а также

соотношением сил и температур, развивающихся при резании (Pz/0).

и др., а также

соотношением сил и температур, развивающихся при резании (Pz/0).

ОПТИМАЛЬНАЯ ТЕМПЕРАТУРА РЕЗАНИЯ И ЕЕ ОПРЕДЕЛЕНИЕ

Ценность теоретического уравнения обрабатываемости (198) состоит в том, что оно устанавливает связь скорости резания с меняющимся соотношением силы и температуры резания материалов. Недостатком этого уравнения является неизвестность до опыта соотношения силы и температуры резания, т. е., строго говоря, оно еще не дает возможности прогнозировать скорость резания до начала опыта. Однако на современном этапе развития науки о резании материалов эта трудность может быть преодолена, если поставить задачу по определению режимов резания, создающих в зоне резания так называемые -оптимальные температуры резания, работа на которых обеспечивает инструменту максимальную размерную стойкость, минимально стабилизированные значения сил резания и наиболее благоприятные свойства металла поверхностного слоя обрабатываемых деталей. Вопросы оптимального резания (по физическим параметрам) впервые наиболее глубоко разработаны профессором А. Д. Макаровым [23, 24].

Установление факта существования при резании оптимальных температур относится к числу наиболее значительных достижений науки о резании материалов. Многочисленными исследованиями доказано, что для каждой новой пары инструментальный материал — обрабатываемый материал существует свое значение оптимальной температуры. Например, при обработке стали 12Х18Н9Т резцами с пластинками из твердых сплавов Т14К8 и ВК8 оптимальная температура соответственно равна 850° С и 785° С, а при обработке одним и тем же резцом с пластинкой из сплава Т14К8 сталей 13Х14НЗВ2ФР и 15Х18Н12С4ТЮ оптимальная температура соответственно будет 770° С и 930° С.

Важным моментом является то обстоятельство, что, меняясь при переходе от одной пары резец — деталь к другой, оптимальная температура не зависит от различных переменных технологических факторов и сохраняет свое постоянное значение, когда обработка производится резцом из одного и того же инструментального материала. Например, при обработке стали 40Х резцом из сплава Т15К6 оптимальная температура не будет изменяться, если будет взят резец с различными геометрическими параметрами (переменный передний угол, главный угол в плане, радиус при вершине резца в плане, задний угол и т. д.). Значение оптимальной температуры резания также не изменится в этом случае независимо от характера термической обработки стали или сплава (твердости) и от того, применяется или не применяется при обработке смазочно-охлаждающая жидкость любого состава и свойств.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.