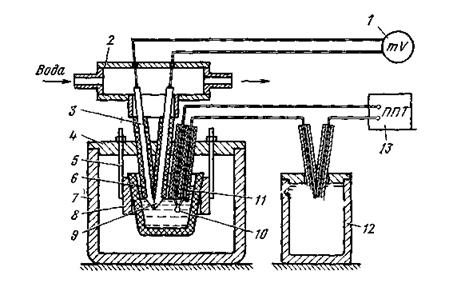

Рис 48 Схема установки для тарирования естественных термопар

В качестве контрольной термопары применялась дифференцирующая хромель-алюмелевая ХА термопара 10, изготовленная из проволочек диаметром 0,5 мм. Проволочки изолировались друг от друга двухканальной керамической трубкой 11. Горячий спай контрольной термопары находился на одном уровне и в непосредственной близости с горячим спаем естественной термопары. Холодный спай помещался в сосуд Дьюра 12, наполненный льдом. Изменение термоэлектродвижущей силы фиксировалось потенциометром постоянного тока 13.

При исследованиях процессов резания температура измерялась отсчетом показаний на точных милливольтметрах или непрерывно фиксировалась на самопишущих приборах типа КСП-4.

При проведении каждого опыта с одновременным измерением Pz и Э производился отбор стружки для последующего определения ее усадки весовым методом на основе трех — пяти измерений.

Величина износа инструментов по задней поверхности определялась на универсальном микроскопе модели БИМ-1, а радиальный износ — специальным прибором [23]. Остаточные напряжения в поверхностном слое определялись прибором «Пион-2».

Глубина наклепанного слоя определялась методом измерения микротвердости слоев, залегающих на разных горизонтальных уровнях, методом косых срезов. Микротвердость измерялась на приборе ПМТ-3. Степень наклепа определялась отношением разности твердостей обработанного и исходного материалов к твердости исходного материала. Для уменьшения влияния случайных погрешностей на результаты измерения диагональ отпечатка на приборе ПМТ-3 определялась как среднее значение диагоналей пяти отпечатков. Величина шероховатости поверхности после обработки на исследуемых режимах определялась на двойном микроскопе Линника МИС-11.

АНАЛИЗ И ОБОБЩЕНИЕ ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ ПРОЦЕССОВ РЕЗАНИЯ С ОБРАБОТКОЙ РЕЗУЛЬТАТОВ ОПЫТОВ МЕТОДАМИ ТЕОРИИ ПОДОБИЯ

По описанной выше методике проведены экспериментальные исследования процессов резания 45 различных сталей и сплавов девятью инструментальными материалами: Р18, Р9К10Ф, Р6М5, Т5К10, Т15К6, Т30К4, ВК2, ВК6М и ВК8. Обрабатываемые материалы были выбраны специально на железной, никелевой, титановой, алюминиевой, магниевой и медной основах, чтобы они принципиально отличались друг от друга своим химическим составом, механическими и теплофизическими свойствами. При проведении опытов режимы резания v, s и t изменялись в широких пределах, включающих в себя практически все случаи обработки, встречающиеся в производстве.

Зависимости Pe=f(A) лишь для некоторых наиболее характерных исследованных пар обрабатываемый материал — инструментальный материал представлены на рис. 49. Несмотря на большое разнообразие условий обработки и резкое различие в свойствах исследованных обрабатываемых и инструментальных материалов, все они носят в логарифмических координатах или прямолинейный характер, или характер ломаной линии с двумя прямолинейными отрезками. При этом математическая зависимость между критериями Ре и А во всех случаях является Одинаковой по форме и имеет вид (271).

При переходе к другому

обрабатываемому или инструментальному материалу, а также к другому отрезку

ломаной линии меняются лишь числовые значения величин с1 и п. Величина

с1 во всех случаях равна критерию Ре, соответствующему критерию

А=1. Показатель степени n = tga, где а —угол наклона прямолинейного отрезка к оси

абсцисс. Различный характер зависимостей Ре=f(А) объясняется

неодинаковым влиянием скорости резания v и толщины среза a1  на

отношение при использовании новых пар обрабатываемых

на

отношение при использовании новых пар обрабатываемых  и

инструментальных материалов. Это еще раз подтверждает правильность

теоретического критериального уравнения (192), учитывающего специфику

какой-либо новой пары резец — деталь критерием F.

и

инструментальных материалов. Это еще раз подтверждает правильность

теоретического критериального уравнения (192), учитывающего специфику

какой-либо новой пары резец — деталь критерием F.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.