Работа станков в производственных условиях с использованием оптимальных температур резания является наиболее целесообразной, однако на обычных станках температура в зоне резания изменяется с износом инструмента, изменением структуры материала , диаметра обрабатываемой поверхности, динамической жесткости системы и т. д. В этих условиях становится крайне необходимой автоматизация процессов резания с помощью оснащения металлорежущих станков специальными системами автоматического регулирования , которые независимо от случайных или закономерных причин, вызывающих изменение температуры в зоне резания, автоматически поддерживают одно и то же постоянное, заранее заданное оптимальное значение температуры резания. Таким образом, здесь имеет место более высокая ступень автоматизации операций механической обработки, когда автоматизируются сами процессы резания, когда их протекание автоматически и постоянно поддерживается на ( оптимальном уровне. Исследования технологических возможностей оптимального резания проводились на токарных станках мод. ИЖ250 и МК163, оборудованных автоматическими системами регулирования (АСР).

На станке ИЖ250 исследовали два режима [3]: 1) режим постоянной скорости резания (ПСР); 2) режим постоянной температуры резания (ПТР).

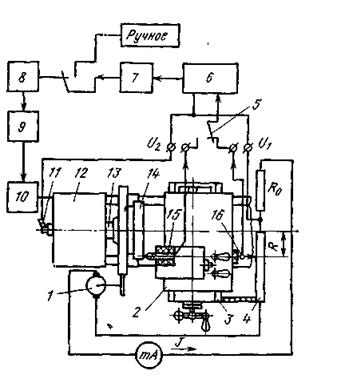

Рис. 56. Общая схема станка МК163 с универсальной системой автоматического регулирования режима резания

На станке МК163, общая схема которого с автоматической системой регулирования представлена на рис. 56, исследования проводились при точении торцовых поверхностей дисков в условиях постоянно изменяющегося диаметра точения. Поэтому ' кроме двух режимов исследовался и третий — режим постоянного числа оборотов (ПЧО), который в настоящее время является основным режимом при обработке торцовых поверхностей в условиях производства [2, 58, 60].

Система,

представленная на рис. 56, позволяет производить раздельно обработку как с

постоянной скоростью, так и с постоянной температурой в зоне резания [58].

Стабилизация скорости и температуры резания осуществляется плавным изменением

скорости шпинделя станка.

Система,

представленная на рис. 56, позволяет производить раздельно обработку как с

постоянной скоростью, так и с постоянной температурой в зоне резания [58].

Стабилизация скорости и температуры резания осуществляется плавным изменением

скорости шпинделя станка.

Использованный при модернизации станка датчик скорости резания состоит из тахогенератора 1 постоянного тока, служащего для измерения чисел ; оборотов шпинделя 13 станка, и линейного путевого реостата 4, изменяющего свое сопротивление пропорционально радиусу обработки. Подвижной контакт 16 путевого реостата закреплен на подвижной части поперечного суппорта 2, а корпус на неподвижной части 3. Нагрузкой тахогенератора служат последовательно включенные резистор R0 и реостат 4. Сопротивление 1 резистора R0 определяет величину тока I во внешней цепи тахогенератора, так как сопротивление резистора R0 выбирается во много раз большим сопротивления путевого реостата. Падение напряжения на реостате 4 в целом составляет небольшую долю (около 1/500) общего напряжения тахогенератора. Снимаемое на участке R реостата 4 падение напряжения U1=I*R пропорционально скорости резания, так как I—величина тока, пропорциональная числу оборотов шпинделя; R сопротивление участка реостата, пропорциональное расстоянию вершины резца 15 от оси вращения шпинделя. Падение напряжения U1 для заданной скорости резания выбирается примерно таким же, что и ожидаемое напряжение U2 температурного датчика. Это позволяет вести автоматическое управление скоростью вращения шпинделя станка, используя одну и ту же усилительную и управляющую аппаратуру (единый контур управления). Благодаря этому переход от одного вида управления к другому может осуществляться с помощью простого переключателя 5.

Датчиком температуры в зоне резания служит естественная термопара, состоящая из резца 15 и обрабатываемой детали 14. Резец 15 изолирован от станка, а деталь присоединяется к электрической цепи с помощью токосъемника 11, установленного на заднем конце шпинделя 13.

Применение единого контура для работы с различными датчиками дает следующие преимущества: 1) расширяет технологические возможности станка, так как позволяет переходить от обработки детали с постоянной температурой в зоне резания к обработке с постоянной скоростью и, наоборот, без прекращения процесса резания; 2) создает идентичные условия при работе с различными датчиками, что особенно важно на этапе сравнительных технологических исследований различных способов автоматической обработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.